Вряд ли кто-то из активных посетителей Интернета до сих пор не слышал об инициативе компании Epson по переходу с картриджных принтеров на принтеры с системой непрерывной подачи чернил. Той самой, которая устанавливается домашними умельцами почти во все марки принтеров. И которая кардинально, во много раз, снижает стоимость печати за счёт использования «разливных» чернил. Линейка принтеров, оснащённая такой фирменной беспрерывной системой подачи чернил, появилась в России два года назад, и получила название Epson Printing Factory — Фабрика Печати Epson.

Думается, именно в целях дальнейшего просвещения тех пользователей, которые по сей день не догадываются о существовании фирменных систем подачи чернил, а также в целях ознакомления широких масс с особенностями разработки и производства принтеров, компания Epson организовала пресс-тур с посещением одной из своих индонезийских фабрик. Забегая вперёд, отметим: благодаря грамотной организации поездки и сопровождению приглашённых журналистов, пресс-тур прошёл без происшествий и на весёлой нотке. Конечно, долгий путь, состоящий из нескольких этапов, немало утомляет — но это, увы, непреодолимое условие. Хочешь посмотреть интересненькое? Готовься к долгому перелёту. А перелёт этот состоит из двух авиарейсов, но о них мы расскажем в следующей части статьи. Пока же перейдём непосредственно к главной теме статьи.

После размещения в отеле организаторами поездки было устроено общее знакомство, в том числе с Kazuyoshi Yamamoto, главой представительства компании Epson в СНГ. До 2007 года, в течение семи лет, он работал в качестве главы торгового представительства Epson в Индонезии, поэтому находится в курсе текущей ситуации с производством и продажами в этой стране.

По словам Kazuyoshi Yamamoto, впервые такой продукт Epson, как Фабрика Печати, был выпущен в продажу именно в Индонезии. Однако Россия оказалась первой страной европейского региона, где Epson Printing Factory появился в широкой продаже.

- Почему именно Индонезия и Россия оказались в числе стран, выбранных для первого запуска Фабрики Печати? — спросил Kazuyoshi Yamamoto. И немедленно ответил: — Пользователи в этих странах охотно покупают устройства Epson в силу высокого качества печати, однако отказываются приобретать оригинальные расходные материалы из-за не менее высокой их стоимости.

От редакции: вряд ли данный факт является секретом для читателя, однако такая информация, озвученная официальным представителем компании, приобретает несколько более высокую ценность, чем форумные баталии на тему дороговизны чернил. К слову, теперь Фабрика Печати запущена и в других странах, за малым исключением. В число таких исключений входит, как нетрудно догадаться, США. По всей видимости, доходы в этих странах вполне позволяют приобретать дорогие оригинальные картриджи, потому и рынок перепрофилировать на Фабрику Печати не требуется.

- После того, как мы изменили бизнес-модель производства и продажи устройств для струйной печати, — добавил Kazuyoshi Yamamoto, — Индонезия оказалась на втором месте в общем списке стран по объёму продаж наших принтеров, а Россия — на третьем, что нас немало радует. Как в России, так и во всём мире особенно высоки продажи шестицветных принтеров Epson, предназначенных для печати фотографий.

В заключение выступающий пообещал, что Epson и продолжит активно развивать данную продуктовую линейку, выходить на рынок с новыми предложениями по Фабрике Печати, но отметил, что без помощи прессы это окажется сделать не так-то просто.

Вслед за генеральным директором слово взял Илья Хохлов, продукт-менеджер по струйным устройствам Epson. В первую очередь он ознакомил аудиторию с историей фабрики, которую группе журналистов предстояло посетить на следующий день.

Данное производство основано в 1994 году, и располагается в индустриальном районе близ Джакарты. К слову, данный промышленный район поистине огромен, состоит из множества корпусов, принадлежащих различным компаниям-производителям, а работает здесь около миллиона (!) человек. Конечно, в таком тесном соседстве работать довольно удобно и выгодно, ведь производство основных поставщиков комплектующих расположены здесь же, а пластмассу для литья или готовые детали не нужно везти через океан. Кстати, многие фабрики работают круглосуточно — это связано с технологическими процессами на данных производствах, остановка которых невозможна или обходится слишком дорого. Например, литьё пластмасс.

Производство Epson располагается в четырёх корпусах, занимает более 200 000 квадратных метров, а общее количество сотрудников фабрики составляет 13 570 человек. Количество же устройств, которые удаётся собрать такими мощностями, составляет около шести миллионов в год.

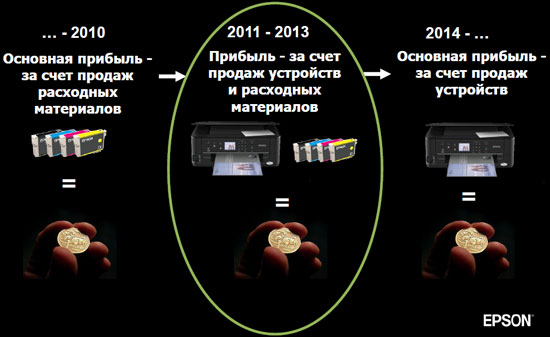

Разумеется, обойти всё это хозяйство группе журналистов — задача вряд ли посильная, да этого и не потребуется. Несмотря на то, что Epson делает акцент на производстве именно линейки Фабрика Печати, сегодня на данной фабрике в одном из корпусов и на одной из линий производится лишь три таких модели. Однако в планах компании имеются кардинальные перемены в источнике прибыли. Вот такие перемены:

| Эти планы компании подкрепляются существующей внутренней статистикой продаж | Упор, сделанный на принтеры с системой непрерывной подачи чернил, уже даёт себя знать и в текущей статистике продаж в России |

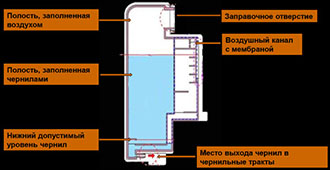

Думается, конструкция СНПЧ вряд ли представляет собой какую-то тайну, однако варианты её конструкции могут значительно отличаться. Так, Epson решает проблему высыхания чернил, находящихся в ёмкости подачи, постоянным поддержанием давления, для чего принтер должен быть всегда включен.

Но одной удачной конструкцией дело не решить. Качество изготовления даже такой несложной с виду детали играет серьёзную роль. Представители Epson гордятся высоким качеством своей продукции, которое достигается в том числе посредством тщательной проверки каждого агрегата и готового устройства ещё на стадии производства (в наличии такого контроля мы смогли убедиться, посетив фабрику).

В настоящее время Epson предоставляет достаточно большой выбор моделей принтеров с СНПЧ, а текущий спрос на них можно описать следующей диаграммой:

Но достаточно теории, пора отправляться на фабрику — главную цель поездки. Дорога от отеля до промзоны, где расположено производство, заняла довольно много времени. Причём основная часть пути состояла из бесконечных разворотов автобуса на 180° — мы регулярно проезжали по одной и той же дороге, только в обратную сторону. Это издержки существующей транспортной системы и, конечно же, изрядной её перегруженности.

Но вот наконец и фабрика — внушительная площадь, обихоженная и огороженная забором. И, как водится, коллективное фото на память.

Улыбающаяся работница за стойкой и не менее радушная проекция ещё одной работницы в национальной одежде и с приветственной табличкой в руках — так нас встретили в административном корпусе фабрики. Довольно пустом корпусе, надо заметить. Видимо, все административные работники в это время находились на производстве.

Прежде всего организаторами была проведена традиционная вводная встреча, где подробно рассказывалось о фабрике и выпускаемой здесь продукции.

| Краткий экскурс в распорядок дня, рассказ об истории компании, ассортименте разрабатываемой и выпускаемой продукции, информация о фабрике, с которой предстоит ознакомиться | |

Но наконец-то экскурсия. Перед ней журналистов попросили вооружиться радиоприёмником и наушником, чтобы всегда слышать рассказ о том или ином цехе в переводе на русский. А также не забыли напомнить, что в некоторых цехах ведение фото-видеосъёмки, мягко говоря, не приветствуется. А проще — запрещена. В особенности это касалось производства новых моделей, и фирменных запатентованных агрегатов. Разумеется, какое же производство без своих секретов. Ввиду такой просьбы, посетители послушно опускали свои объективы по первому напоминанию. Ну, почти все.

Во-первых, поразило обилие ручного труда при сборке устройств. Создаётся впечатление, что в обмен на разрешение строительства фабрики, правительство Индонезии берёт с компаний обещание обеспечить максимально возможную занятость местного населения. Роботы здесь собирают только печатающие головки — наиболее сложный, не поддающийся ручной сборке компонент принтера.

Каждый работник, а точнее, работница, занимается какой-то одной своей операцией, после чего передаёт результат своего труда следующей работнице, и так далее.

Для доставки деталей, из которых собираются устройства, используются роботизированные транспортировщики, двигающиеся по нанесённой на полу траектории, и жалобно пиликающие, если встречаются с препятствием в виде зазевавшегося журналиста.

Начало каждой сборочной линии обозначается табличкой с информацией о текущем состоянии конвейера. В данном случае можно видеть одну из таких табличек: выясняется, что здесь производится сборка моделей LX-310 и LQ-350. Здесь же приводится информация о количестве уже собранных экземпляров, количестве забракованных изделий, и текущий процент от «плана». Кстати, каждая линия выпускает около тысячи устройств за одну смену.

В переходах между цехами место вовсе не пустует — здесь расположены стенды с образцами выпускаемой продукции. Наверное, специально для таких, как мы, посетителей. В процессе рассматривания стендов обрадовало название одного из принтеров: TOLSTOI. Наверное, тоже рекордсмен по количеству выпускаемых страниц.

Следующий цех поразил своими размерами и количеством одновременно находящихся здесь работниц.

Кстати, если случается какой-то простой в работе — например, транспортировщик не доставил вовремя нужные детали — и процесс сборки останавливается, то работницы как по команде разворачиваются вдоль конвейера, и стоят с поднятыми лицами. Не сплетничают и не прихорашиваются. При этом их руки сцеплены сзади. Жутковато было видеть такую картину. Но — дисциплина. Которая, в свою очередь, и даёт нужное качество.

Процесс превращения кучки деталей в готовое устройство занимает примерно один час — за такое время будущий принтер проходит по одной линии через руки работников, постепенно обрастая деталями корпуса, электронными и механическими агрегатами, получая в заключение упаковку и полный контроль качества изготовления.

Наглядно представить темп работы в цехах можно в следующем коротком ролике (для просмотра в большем размере нажмите кнопку Оригинальный размер):

Теперь парочка «экстремальных» материалов, снятых камерой, оставшейся включённой. Случайно, конечно же.

Процесс контроля качества: работники проверяют и тестируют всё, от и до. В том числе и качество конечной упаковки изделия. В связи с такой дотошностью количество брака, зафиксированного на конвейере в процессе производства, не превышает одного процента.

А вот тот самый загадочный агрегат с работницей за ним, который просили не снимать. Здесь производится окончательное удаление лишнего воздуха из фирменной системы непрерывной подачи чернил.

По окончании экскурсии группа журналистов встретилась с администрацией фабрики. Последней были немедленно заданы вопросы, и много вопросов. После экскурсии. Львиная доля вопросов касалась тем устройства рабочих на фабрике, условий труда и отдыха, оплаты за труд. Проще говоря — социальной темы. По всей видимости, тоже взволновало обилие ручного труда. Шутка ли — тысячи женщин, вся смена на ногах, дисциплина, монотонный труд. Некоторые вопросы были довольно сложными, так, что даже администрация не сразу могла найти на них ответ.

Но по поводу ручного труда. Мы уже высказывали версию о требованиях индонезийского правительства. Вдобавок к ней выскажем ещё одну, уже более приземлённую и основанную на том, что видели своими глазами. Это — перенастройка конвейера на выпуск другой модели принтера. Хорошо обученный работник не нуждается в перенастройке, в отличие от сложного электронно-механического агрегата, и тем более их совокупности. В результате использования ручного труда существующая линия может быть переналажена на выпуск другой модели всего за один час. Это важно, поскольку фабрика работает в том числе по принципу «горящего заказа». Так, например, количество рабочих на фабрике может изменяться в зависимости от сезона, то есть, от текущего спроса на принтеры либо на ту или иную модель принтера.

Также не нужно путать обычную перенастройку конвейера, когда весь технологический процесс окончательно спроектирован, с переналадкой на выпуск абсолютно новой модели принтера. Инженерные изыскания и разработка всей документации может занять два года — по всей видимости, в данный момент инженеры Epson корпят над моделями, которые мы увидим в лучшем случае в 2016 году. Да и то лишь на выставке или в красочных пресс-релизах. До магазинных же полок ей ещё добираться и добираться.

Один довольно важный факт: средняя зарплата рабочего на фабрике, которую мы посетили, не так уж высока, не более 300 долларов. Администрация надеется довести её до 500, но следует иметь в виду, что цены в Индонезии очень и очень щадящие. Опять же, из одежды среднему местному, если он не сноб, требуется всего-то — штаны да майка круглый год. Ну, зонтик ещё, да стукалки, чтоб в кучку мусора босиком не ступить. Таким образом, подобная зарплата за низкоквалифицированный труд кажется более чем пристойной (увы, но примеры оплаты труда, которые можно видеть в российской глубинке, выглядят не так милосердно, особенно если принять во внимание наш климат и наши же цены).

Теперь вернёмся к работникам фабрики, ибо они являются основным мотором производства. По трудовому законодательству Индонезии на работу может быть принят гражданин, достигший возраста 18 лет. Компания Epson заключает такие контракты на срок три года. Согласно требованиям того же законодательства, гражданин лишь один раз в жизни может заключить контракт с какой-либо компанией. Поработал в одной, ушёл — и уже не вернёшься. Никогда. Можно сделать вывод, что смена поколений фабричных работников производится довольно часто.

Местным жителям Epson не предоставляет общежитие, потому они вынуждены добираться из дома на фабрику и обратно самостоятельно. В отличие от граждан Японии, которые работают здесь на постоянной основе — им компания выделяет жильё (речь, думается, об инженерно-административном составе).

В течение встречи журналисты задали даже такой вопрос:

- Много ли курящих женщин-мусульманок работает на фабрике? Имеются ли у них перерывы на перекур?

- Да, много. Официальных перекуров, конечно, нет. Но имеются перерывы в работе — брейктаймы, плюс перерыв для приёма пищи.

- Каков средний возраст рабочих?

- 19-25 лет

- Как долго длится обучение работника?

- Три дня отводится на общий тренинг, в дальнейшем обучение производится на рабочем месте с помощью старшего товарища, наставника.

- Каково соотношение женщин и мужчин на фабрике?

Подготовка к ответу на данный вопрос заняла довольно много времени, в течение которого администрация вполголоса совещалась. Похоже, никак руководство не ожидало такой озабоченности российских журналистов в отношении численного состава рабочих, условий их работы или проживания. Но тем не менее стоически отвечало и на такие неожиданные вопросы:

- Никаких требований к полу работника при заключении контракта не имеется. Однако исторически сложилось так, что подобную скрупулёзную и монотонную работу может выдержать только женщина.

Но имелись и такие вопросы, ответить на которые администрация сумела только после консультирования с работниками других отделов. Например, вопрос о поставках произведённой продукции. Затруднение объясняется просто: фабрика всего лишь выполняет заказы, она не занимается логистикой и распределением продукции по складам, в том числе и находящимся в собственности Epson (такой склад есть, например, в Финляндии).

Официальная часть закончилась точно по расписанию, вместе с истощившимся списком вопросов от присутствовавших гостей. Теперь предстояло окунуться в культурную программу, которая вряд ли имеет отношение к техническому повествованию о производственном процессе Epson. Об этом, как водится, мы расскажем в следующей части статьи.