Часть 1: Корпус-«Ч»модан

Доработка или переделка различной периферии — мое давнее увлечение, можно сказать хобби, да и просто хороший способ отвлечься от основной работы. Пару таких трудов я уже описывал в материалах на нашем сайте:

- Телевизор — «Ловкость рук и никакого мошенничества»

- Мультимедийный центр — «Second Life (Вторая Жизнь)»

Проект, о котором речь пойдет сейчас, вынашивался довольно долго, с тех самых пор, как у меня возникло желание сделать свой корпус. За это время накопилось много идей и вопросов, требующих практического разрешения. Вот только найти время и отсортировать все задумки, свести их в одно целое и получить законченный проект — всегда оказывалось сложной задачей. Как это обычно бывает, не хватало последнего толчка.

Так получилось, что отправной точкой к старту проекта послужила старенькая и весьма простенькая системная плата Mini-ITX — Albatron KI51PV-754. Она-то окончательно и убедила меня в выборе формата будущей системы и подтолкнула к началу расчетов.

До этого момента мне еще не приходилось работать над созданием компьютерного корпуса. На первый взгляд, в этом нет ничего сложного: каркас, направляющие, несколько корзин, обвес… словом, все просто. Но одно дело — копировать простую конструкцию или конкретный образец, и совсем другое — предложить что-то свое, с учетом недостатков существующих моделей.

«Упаковать» компьютерные комплектующие можно во что угодно, хоть в картонную коробку, хоть в самовар. Большой сложности в этом нет, но относится это скорее к вариациям на тему «Надоело и скучно». Главное правильно подобрать комплект железа, а дальше решать локальные вопросы, связанные с обустройством и декоративной отделкой выбранного объема. Продумывать каждую мелочь в таких проектах не имеет большого смысла, да и главное в них совсем другое. Порой, после того, как все закончено, отлично работает и радует глаз, вдруг понимаешь, что для замены, скажем, планки памяти или процессора придется разобрать все до основания. Т. е. работа штучная, имиджевая, и за внешнюю привлекательность так или иначе приходится расплачиваться. Ведь именно необычность, а не гибкость таких работ и привлекает к ним общее внимание.

Мне же захотелось объединить необычность и функциональность. Сделать небольшой, компактный и удобный корпус, с быстрым и простым доступом внутрь, а также собрать на базе системной платы Mini-ITX рабочую систему, используя только серийные и доступные компоненты. Поэтому логично будет разделить рассказ на две части: о корпусе и о его наполнении. В этом материале я расскажу о том, как и из чего можно сделать компактный корпус. Покажу поэтапные схемы проекта и его фотографии. А в следующей статье уже остановлюсь на подборе комплектующих, на том, как и, главное, зачем я подверг их модернизации, и постараюсь обозначить итоги тестовых испытаний.

Приступим

Корпус, в который планируется поместить систему, помимо своей компактности должен быть необычным, интересным и, что очень важно, должен позволять свободно и быстро добраться до внутренних компонентов. Например, как чемоданчик с инструментами: всего пара защелок — и все как на ладони. Перспективная же модернизация системы не должна иметь ограничений, кроме формата выбранных комплектующих. Т. е. если вдруг понадобится поставить другую системную плату или более мощный блок питания, заменить процессорный радиатор или привод, действия должны быть такими же, как при работе с серийным корпусом.

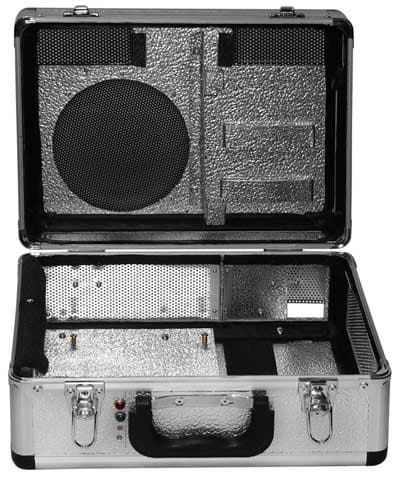

Перебрав ряд вариантов, я остановился на корпусе-чемодане (Корпус-«Ч»). Из очевидных плюсов такого решения можно выделить: гарантированную жесткость конструкции, свободный и быстрый доступ внутрь, ручку для переноски (а это мобильность), крышку на петлях с упорами, компактный размер и необычный вид.

За основу такого корпуса (шасси, каркаса — как кому угодно) можно взять обычный чемоданчик для инструментов. Благодаря нашим «китайским партнерам», этого добра в магазинах в достатке — на любой вкус, цвет и размер. Но прежде чем приобретать чемоданчик, необходимо рассчитать его размеры.

Основа, вокруг которой все строится — плата Mini-ITX. Размером платы и обязательным условием компактности продиктован выбор жесткого диска и привода — HDD 2,5″ и ноутбучный CD/DVD-RW, с щелевой загрузкой. В качестве блока питания я выбрал имеющийся у меня HEC-200SR-AT (200 Вт). Пусть вас не смущает выбранный блок, для своих размеров он, можно сказать, вполне обычный. Блоки такой компоновки и схожей размерности найти легче всего. Если мощность в 200 Вт устраивает, то в качестве альтернативы могу порекомендовать еще более компактный блок питания — Flex ATX 200W CWT-PSM200A (он короче HEC-200SR-AT на 40 мм). Итак, размеры основных компонентов выяснили: плата Mini-ITX — 170×170 мм, HDD 2,5″ — 70×9,5×100 мм, CD/DVD-RW — 12,7×128×129 мм, блок питания (HEC) — 81,5×190×45 мм.

Зная размеры основных узлов, составляем черновую схему-набросок их расположения. Для этого совсем не обязательно профессионально чертить или рисовать, достаточно школьного курса владения карандашом и линейкой и, конечно, хоть какого-то представления о том, что должно получиться в итоге. Такой набросок дает наглядное представление о будущей конструкции, позволяет выяснить ее размер и, в случае необходимости, внести коррективы в размещение элементов.

Но какими бы ни были комплектующие: большими, маленькими, предназначенными для ноутбука или мощного ПК — они греются, и это обстоятельство обязательно следует учитывать. Прикидывая расположение элементов на раме будущего корпуса, необходимо сразу продумывать варианты теплоотвода. Лучше всего разделить внутреннее пространство корпуса на два объема таким образом, чтобы элементы с максимальным тепловыделением (системная плата+процессор и блок питания) как можно меньше влияли друг на друга.

С учетом пропорций и размеров комплектующих, вариантов крепления и наличия проводов, мои расчеты показали, что минимальный объем «жизненного» пространства системы должен быть не меньше 280×120×200 мм. Т. е. это размер без права на ошибку, при условии максимально компактного размещения, требующего приличного охлаждения. Собрать даже слабенькую систему на «полноценном» процессоре (не Intel Atom или VIA Nano) в таком объеме очень сложно (о внешней видеокарте даже не говорим), поэтому стоит рассматривать эти цифры скорее как рубеж, опуститься ниже которого (по любой из сторон) будет невозможно, а вот немного подняться — скорее всего придется.

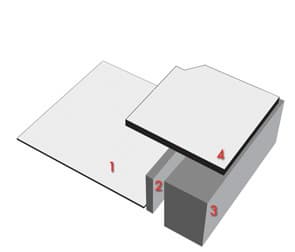

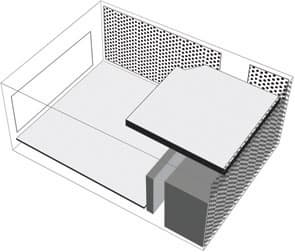

Схема, которой пользовался я, отличается от представленных ниже вариантов. Затертый лист бумаги с набросками от руки, масса цифр, расчетов и исправлений — не самый лучший образец для демонстрации, только запутывающий стороннего наблюдателя. Поэтому для статьи мне пришлось сделать несколько схем, каждую из которых можно рассматривать, как один из этапов проработки всей конструкции.

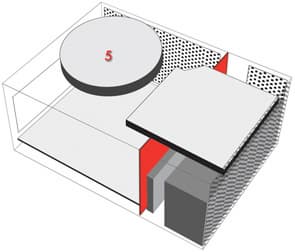

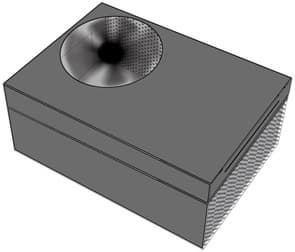

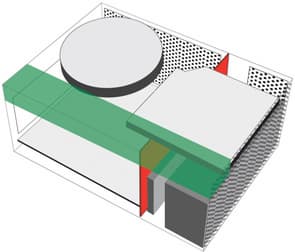

Схема №1 |  Схема №2 |

Схема №3 |  Схема №4 |

- Схема №1 — оптимальное размещение элементов (1 — системная плата, 2 — HDD, 3 — блок питания, 4 — привод CD/DVD-RW).

- Схема №2 — расположение элементов в объеме корпуса, с намеченными решетками вентиляции и вырезом под заднюю панель системной платы.

- Схемы №3 и №4 — здесь отмечено место установки большого кулера (5), перегородки, разделяющей внутреннее пространство на две части, и наконец, виден предварительный вариант корпуса «Ч».

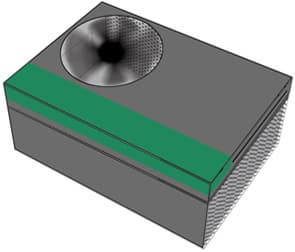

Если внимательно посмотреть на схемы, то можно увидеть, что пространство в крышке «чемоданчика» использовано не полностью. В ее передней части осталось достаточно места, куда можно установить пару небольших звуковых колонок (схемы №5 и №6).

Схема №5 |  Схема №6 |

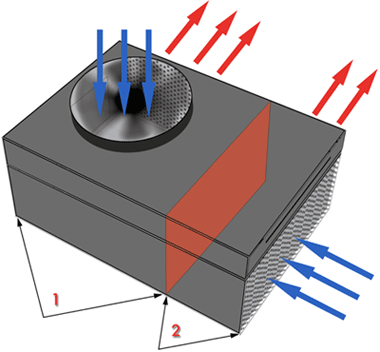

Несколько слов об охлаждении и вентиляции. В корпусе использована простейшая схема, позволяющая продувать основную часть корпуса и охлаждать радиаторы всего одним кулером.

Схема №7 |

В объем №1, в котором будет располагаться плата, холодный воздух поступает сверху. Благодаря кулеру большого размера (14 сантиметров), холодный поток попадает не только на процессорный радиатор, но и на бо́льшую часть системной платы, включая радиатор чипсета. Нагретый же воздух беспрепятственно удаляется через решетку задней стенки корпуса.

В объеме №2 будут расположены, только жесткий диск и блок питания (хотя при желании диск можно расположить и в крышке корпуса, над приводом). Исходя из того, что при активном использовании HDD 2,5″ его температура не должна превышать 45 градусов (производители заявляют рабочую температуру до 60 °C), дополнительного кулера для охлаждения этому объему не потребуется. Достаточно будет отделить блок питания от остального пространства дополнительной крышкой с поверхностной теплоизоляцией изнутри. Такое решение позволит использовать свободное место, скажем, для хранения или переноски мышки, сменного HDD-диска или провода питания. Забор холодного и отвод нагретого воздуха, показанный на схеме для объема №2, обусловлен конструктивными особенностями блока питания. При условии незначительной модификации блока, приведенную выше схему можно пересмотреть.

Вот, пожалуй, и все. Первый, расчетный, этап подготовки можно считать законченным.

Пришло время подбирать материалы и инструменты.

Начнем с чемодана. Потратив время на изучение предложений в интернете и посетив несколько магазинов совсем не шаговой доступности, я выяснил, что цены на чемоданчики оказались несколько выше ожидавшихся мною. Поэтому желание приобрести полностью алюминиевый вариант отпало само собой.

В ближайшем магазине радиотехники был приобретен вот такой симпатичный чемоданчик для инструментов. Жесткий дюралюминиевый каркас из скругленного профиля (20×20 мм), ламинированный оргалит в качестве стенок, пара замков и петель из нержавейки, восемь уголков и ручка — вот что представлял собой чемодан снаружи. Внутри несколько перегородок и пара стендов с резинками для инструментов. Размеры приобретенного кейса составили 340×155×235 мм. Учитывая мощный каркас чемодана и размеры, совсем немного превышающие рассчитанные на первом этапе габариты для минимального объема, выбором образца я остался доволен.

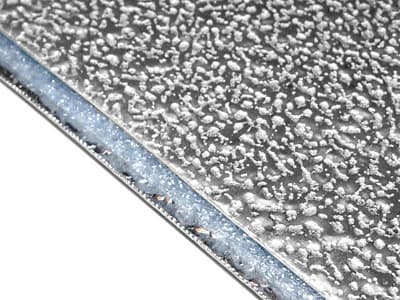

От чемоданчика потребуется лишь рама и фурнитура (петли, замки, стальные уголки и ножки), а от стенок из оргалита придется избавиться. Сделаем новые стенки из миллиметровой алюминиевой жести с фактурной поверхностью. Фактура материала скроет возможные царапины, а заодно избавит от необходимости полировки или покраски. Предусмотренные конструкцией вентиляционные решетки лучше всего делать из металлической мелкоячеистой сетки, которой закрывают динамики акустических систем. Мне такую сетку (решетку) найти не удалось, поэтому пришлось воспользоваться альтернативным вариантом — использовать миллиметровую алюминиевую жесть с перфорацией.

Выбранные материалы просты в обработке, неплохо гнутся и режутся ручными ножницами по металлу — словом, то, что нужно для работы дома. Алюминий большей толщины предпочтительнее лишь при наличии специально оборудованного места, с электрическим или пневматическим ножом, прессом, листогибом и т. д.

Помимо двух видов жести для работы понадобится: дюралюминиевый равносторонний профиль 10×10 мм (уголок), защитная решетка для громкоговорителя (размер решетки зависит от диаметра основного кулера, схемы №3—4) и небольшой кусок органического стекла толщиной 4 мм, для внутренней перегородки.

Материалы:

- Чемоданчик;

- Алюминиевая жесть (фактурная);

- Алюминиевая жесть (перфорированная);

- Равносторонний профиль (дюралюминиевый уголок);

- «Гриль» (защитная решетка для громкоговорителя);

- Органическое стекло.

Инструменты:

- Аккумуляторная дрель;

- Ножницы для резки металла;

- Самый обычный ручной лобзик;

- Набор надфилей;

- Заклепочник (для вытяжных заклепок).

Это набор основных инструментов, которыми придется выполнить бо́льшую часть работ. Но кусачки, плоскогубцы, ножовка, линейка и… тоже пригодятся.

Пора приступить к изучению рамы и детальной проработке скелета корпуса.

Удаляем внутреннюю отделку чемодана, выкручиваем саморезы и высверливаем заклепки. Процедура утомительная, но без этого, увы, никак. Извлеченные стенки в дальнейшем можно использовать как лекала, для переноса их размеров на жесть.

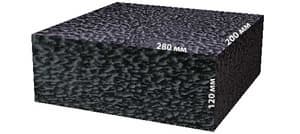

Стенки из оргалита значительно толще используемой жести (4 мм против 1 мм), а значит, придется пойти на хитрость — сделать стенки в виде «сэндвича»: — два слоя жести, а между ними прослойка из вспененной 3-миллиметровой подложки.

Кстати, материал подложки самый обычный, тот, что укладывают на пол под ламинат. Преимущества такой конструкции над однослойной стенкой очевидны: «бутерброд» плотно сидит в пазах каркаса, гасит звук и скрывает места креплений элементов внутреннего «скелета», плюс ко всему повышается общая жесткость конструкции.

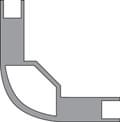

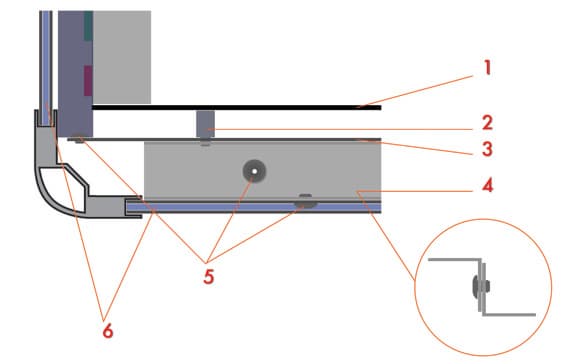

Профиль, из которого выполнен каркас, довольно высокий, поэтому системную плату и блок питания придется поднять выше его края (на рисунке выше изображен профиль в сечении).

Есть разные варианты, как это можно сделать, один из которых — использовать стандартные высокие крепежи.

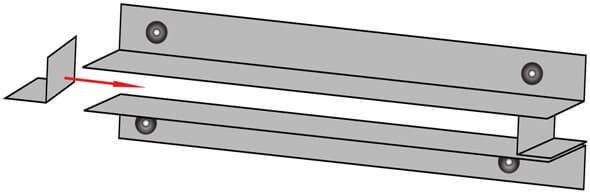

Вещь редкая, потому найти их довольно сложно. А учитывая то, что они вкручиваются в поверхность, как обычные болты, придется что-то придумывать, чтобы крепления не вылезли наружу. Поэтому я поднял элементы, используя простые конструкции из углового профиля. Для этого понадобится четыре отрезка, по 12 сантиметров каждый. Скрепляются отрезки клепками, по два, так, как показано на схеме №8.

Схема №8

Готовые крепежи (скрепленный профиль) фиксируются на нижней стенке корпуса (на внутреннем слое «сэндвича»). На них крепится лист жести (180×190 мм), который послужит основанием для низких штатных крепежей системной платы.

Рассчитывая размещение платы и отмечая вырез под ее интерфейсы, можно предусмотреть их заглубление, как это сделано в серийных корпусах. В этом случае заглубленная часть приклепывается к подложке платы (лист жести 180×190 мм). Сама подложка фиксируется на крепежах из профиля обычными шурупами или саморезами. Это позволит при необходимости быстро ее демонтировать (схема №9).

Схема №9

- Системная плата;

- Штатный (короткий) крепеж системной платы;

- Подложка из жести (180×190 мм);

- Конструкция из углового профиля;

- Заклепки;

- Стенки корпуса («сэндвич»).

С блоком питания вариантов еще больше. Но чтобы в конструкции прослеживалось однообразие, описанные выше действия следует повторить. Правда, фиксировать самодельные крепежи придется непосредственно к блоку питания, к его нижней части, а уже подготовленный блок — четырьмя шурупами к нижней стенке корпуса. Это единственное резьбовое соединение, выведенное наружу.

Еще один момент, который следует учесть перед сборкой нижней части корпуса — это перегородка. Чтобы упростить ее установку и извлечение, можно использовать направляющие из профиля. Такое решение при необходимости позволит легко и быстро демонтировать перегородку.

На фотографиях можно увидеть установленные крепежи из профиля, направляющие для перегородки из органического стекла, закрепленную саморезами подложку и короткие крепежи системной платы с вкрученными в них болтами. Клей, оставшийся на каркасе от прежней внутренней отделки, удалить довольно сложно. Чтобы не терять на это время, я наклеил на эти места полоски тонкой черной кожи (что было под рукой). В качестве уплотнителя использовал темный поролон толщиной примерно 5 мм (тот, что кладут в коробки с системными платами).

Подробно разобрав нюансы нижней части корпуса «Ч», переходим к его крышке. Этот этап значительно проще предыдущего, но обратить внимание на некоторые детали все же придется.

Пожалуй, самым сложным для меня оказалось закрепить привод. Точнее, придумать, как сделать крепление простым для демонтажа и одновременно надежным для фиксации устройства, при условии, что привод будет устанавливаться изнутри, а не снаружи. Перебрав различные способы, я остановился на варианте, напоминающем обычное размещение в корзине, но не всего привода, а лишь его небольшой части. Важно зафиксировать лицевую часть привода точно напротив прорези в боковой стенке крышки (щель для диска). Крепеж состоит из двух частей: основной, отвечающей за точную и надежную фиксацию передней части привода, и вспомогательной, исключающей его дальнейшее движение или перемещение.

Собирается крепеж из углового профиля и фиксируется на стенке поэтапно. Выглядит это примерно так:

Вначале высверливаем или вырезаем дремелем в стенке корпуса щель для диска. Далее накладываем на вырез рамку привода (снятую с привода пластиковую панель) и подставляем под нее нижнюю часть крепежа, размечаем и фиксируем ее заклепками. Аналогично поступаем с верхней частью крепежа.

Боковые упоры служат для регулировки привода (право — лево) и после подгонки фиксируются «быстрым» клеем на эпоксидной основе. Пока клей затвердевает, есть время выбрать правильное положение привода и плотно поджать к нему упоры. После того, как клей застыл, можно считать «полку» пригодной к эксплуатации. Если все сделано правильно, то передняя часть привода легко вставляется и извлекается из готовой конструкции, плотно в ней сидит и не имеет люфта, а щелевой приемник находится точно напротив выреза в стенке. Основная часть крепежа готова.

Его вторая часть представляет собой переходник-удлинитель (пример на фото) и служит для окончательной фиксации привода параллельно верхней крышке корпуса. Прикручивается переходник к приводу двумя болтами. Деталь не выразительная, но именно она является надежным и простым «замком» крепежа. Демонтаж привода занимает не более 10 секунд.

Теперь можно определяться с кнопкой извлечения диска. Вариантов здесь всего два: оставить (высверлить отверстие в стенке) или удалить (тогда команду на извлечение диска придется подавать программно).

Последний этап — подготовка деталей, местная приладка и окончательная сборка.

Переносим на жесть все элементы конструкции и вырезаем их. Выпиливаем лобзиком отверстиz под решетку кулера и под интерфейсную панель системной платы. Грубые места обрабатываем надфилем и шлифуем войлочной насадкой дремеля. Готовим крепежи и направляющие. Ориентируясь по схемам, проводим приладку и окончательную сборку.

Возвращаем всю снятую фурнитуру на свои места.

Корпус можно считать почти законченным и готовым к установке в него всех комплектующих. Осталось изготовить четыре вещи:

- Перегородку из органического стекла;

- Внутреннюю панель верхней части «чемодана», которая скроет все элементы, проводку и крепления;

- Крышку для системной части, на которую будет установлен большой кулер, и которая окончательно изолирует этот объем;

- Накладку с теплоизоляцией для блока питания.

Чтобы упростить и ускорить изготовление этих компонентов, а также избежать возможных ошибок в расчетах, я воспользовался лекалами из картона — т. е. изготовил из него эти детали, а подогнав их непосредственно по месту размещения в корпусе, просто скопировал их один в один на жесть. Все очень просто.

Сложнее дело обстояло с изгибами. Но и здесь можно найти выход из положения и обойтись без листогиба. Достаточно зажать струбцинами металл между двух брусков и аккуратно отстучать изгиб молотком (киянкой, резиновым молотком). Я использовал в качестве брусков — пару дубовых паркетин, а вместо киянки — обычный металлический молоток, на пятку которого закрепил кусок 4-миллиметровой сыромятной кожи.

После того, как все элементы будут готовы, останется смонтировать комплектующие и приступить к тестовым испытаниям.

При сравнении с «обычными» barebone-корпусами, наш «Ч»модан все же отличается от них в сторону большей универсальности. Компактные наборы типа barebone, как правило, основываются на компонентах ограниченной серии (системная плата, блок питания, корпусная вентиляция и процессорный радиатор). Такие системы сложно модернизировать. Приобретя комплект одного производителя, установить в его корпус комплектующие другого — довольно сложно, и связано это с серьезной внутренней реорганизацией. У меня был такой опыт: замена системной платы Soltek EQ3901 на плату от Shuttle XPC SN85G4. Пришлось повозиться.

Наш корпус-«Ч»модан при почти равных размерах не имеет таких ограничений, и практически любая системная плата mini-ITX может быть установлена в него с легкостью. Лишь блок питания с некоторой натяжкой можно отнести к узкой серии, но приобрести его в таком типоразмере без заказов и ожиданий — совсем не сложно.

Продолжение следует…