Обзор фотополимерной смолы Eryone Flex. Печать эластичных деталей

Модели, изготовленные из этой смолы напоминают помесь резины и пластика. Тонкие стенки легко гнутся и моментально возвращают форму, толстые гнуть сложнее. При изгибе не ломается, растягиванию сопротивляется, удлиняясь процентов на 200-300 перед разрывом. А еще материал оказался устойчив к воздействию нефтепродуктов, так что его можно использовать для создания уплотнителей и прокладок в своих проектах.

Сейчас в наличии есть только 500г банки

Состав ощутимо гуще классического, воняет меньше эникубика.

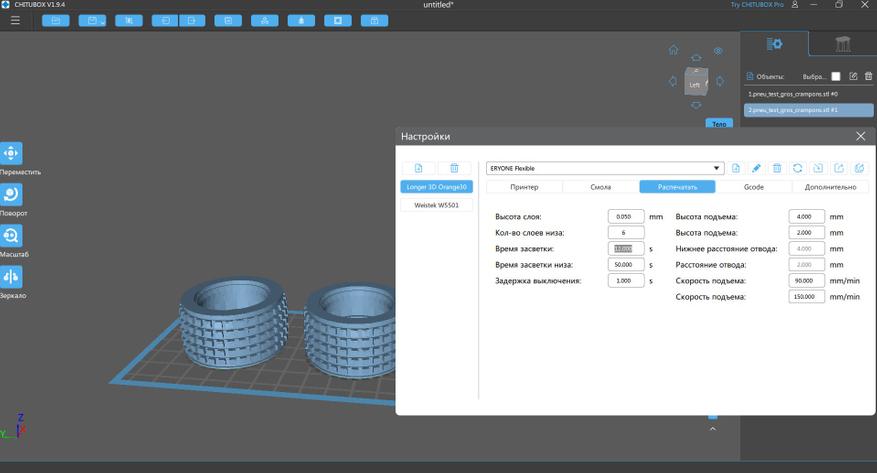

Высоту подъема стола нужно делать побольше, т.к. поверхность детали растягивается перед отрывом то плёнки.

Вот так себя ведет пластина размером 17х100х3мм при 20 градусах тепла. Сломать и порвать руками не получилось, при повышении температуры до 30-40 градусов эластичность увеличивается и материал становится больше похож на привычную плотную резину.

Пассатижами разорвать не получилось, наждачной бумагой так же обрабатывается плохо, зато хорошо режется канцелярским ножом.

Далее поэкспериментировал с временем засветки. Хотел напечатать шины для радиоуправляемого автомобиля и чтобы они были мягче, установил засветку 8 секунд. Ничего хорошего из этого не вышло, получилось скорее желе.

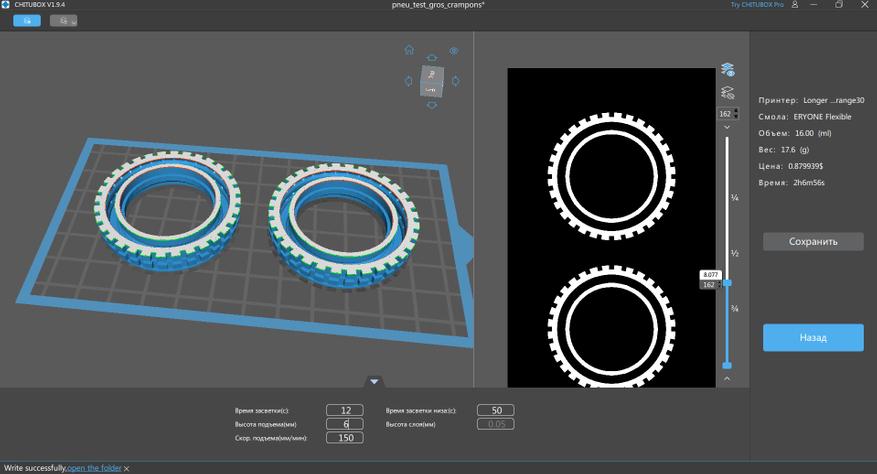

Увеличил до 16 секунд, но получилось слишком жестко, такие разве что для дрифта пойдут. И в итоге остановился на 12 секундах для основных слоёв, для нижних оставил 50 секунд, ну и время перед включением подсветки можно увеличить до 2-5 секунд в зависимости о геометрии детали, чтобы после опускания стенки приняли свою форму.

Сразу после промывки шина была очень эластичной. Кстати, липкий слой тут смывается спиртом очень плохо, поэтому приходится стирать его механически ветошью. Он не полимеризуется при дозасветке, так что приносит только эстетический дискомфорт.

Эту же деталь я проверил спустя 3 месяца после изготовления. Оно стало немного тверже, чем после дозасветки, но не намного. Форму возвращает, протектор мягкий .

Не рвётся от издевательств.

Ну и на диски бортируется без проблем.

Осталось дождаться лета и можно пробовать пускать вот эту малявку по бездорожью.

Так же напечатал несколько колец с теми же параметрами для проверки эластичности и прочности. У толстого толщина стенки 5мм, ведет себя как и шина, довольно эластичное.

А на мелком 2мм проверил степень растяжения до разрыва, визуально до разрыва оно вытянулось на 200-300%.

Итоги

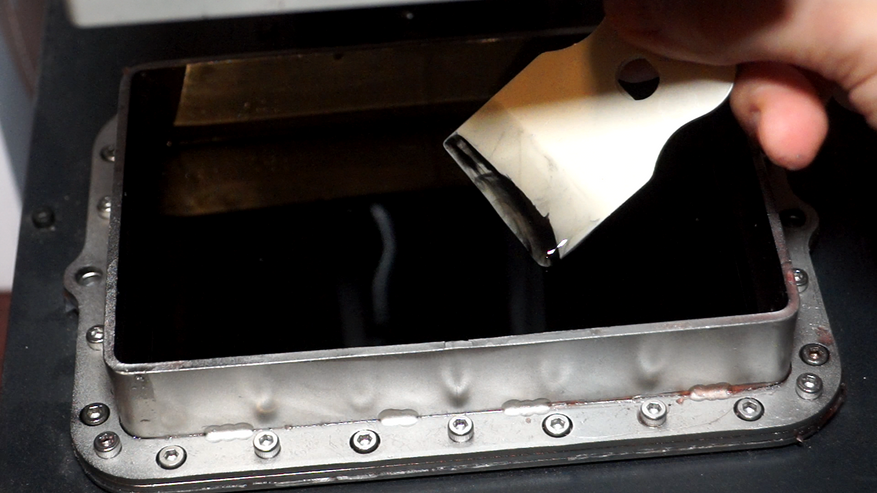

Eryone Flex позволяет печатать эластичные детали, которые превосходят по прочности и ударостойкости изделия, созданные с использованием других типов смол. Я делал несколько прокладок и уплотнителей, которые взаимодействуют с водой и автомобильным маслом, как ни странно, ни масло, ни бензин не оказывают никакого влияния на модели, а вода делает их более эластичными, так что нагрузки они скорее всего будут держат хуже, нужно иметь это ввиду. Высокую температуру данный материал так же держит неплохо, нагрев до 120 градусов немного размягчил пластину, но прочность она не потеряла и после охлаждения вернула первоначальные свойства. Если нагреть выше 130 градусов, при сильном сдавливании начинает расслаиваться. Так же еще состав желательно перемешивать после долгого простоя, т.к. пигмент за пару суток начинает оседать на дно ванночки.

Ну и от липкого слоя мне не удалось полностью избавиться, что немного огорчает. После механической обработки в неровностях поверхность очень напоминает липкий силиконовый коврик, но быстро собирает отпечатки и перестает липнуть. В форумах пишут, что это особенность многих Flex смол и с этим ничего не поделать

12 комментариев

Добавить комментарий

Поправьте пожалуйста. Явно не тысяча сто двадцать градусов.

Есть вопросы:

1. Какая твердость по Шору (по шкале А)

2. Влияет ли дозасветка на свойства деталей? Иными словами становятся они тверже / мягче или ничего не меняется?

3. Пробовали ли смешивать с другими смолами? Например, для придания обычной модельной смоле некоторой гибкости?

Спрашивая про твердость, я имел в виду информацию от производителя. :) Твердомер в хозяйстве вещь конечно полезная, но не нужная. :)

Я мешаю Flex от Harz Labs с другими разными смолами от Anycubic, Phrozen, Wanhao. Результат отличный. Играя с пропорциями можно получать изделия с полезными свойствами делая их более гибкими, но в меру прочными и жесткими.

Также добавляю Flex в случаях, когда деталь тонкая и её ведет или изгибает если печатать из «чистой» смолы. Были смолы от Wanhao — они со временем становятся хрупкими, добавление 10-20% Flex'a решает проблему. Самым старым деталькам 2 года — гибкость присутствует. В общем бодяжить полезно. :)

Пока остановился на нейлон-лайк от тех же eryone, хватает прочности и гибкости чтобы под давлением и высокой температурой держать форму

Это беда почти у всех производителей. Замах на сотню удар на копейку. :) Много заявляют, но не всё соответствует реальности. Хотя один раз сталкивался с ситуацией, когда смола была очень требовательная к постобработке. Я по привычке прогрел на 60гр, а смола стала хрупкая. Начал разбираться. Оказывается категорически прогревать не рекомендуется.

А «при 7 растрескивается» имелось в виду атмосфер? Задача по всей видимости интересная. Напишите статью, что получится в итоге. Интересно насколько хорошо форма из фотополимера сохранит размеры в таких жестких условиях. Насколько вулканизаций хватит такой формы. Очень интересная инфа.

Так у этой наоборот в описании указано, что для получения указанных свойств перед дозасветкой прогреть в духовке 30-40 минут при температуре 80 градусов

Это я клавиатуру новую поставил и всё никак не привыкну после короткого хода, то лишнее печатаю, то не хватает. Имел ввиду 70 градусов и модель потрескалась по слоям в места утолщений, это всё без давления, так что под пресс даже не клали форму. Нейлон-лайк с толстыми стенками точно выдерживает 2-3 формовки до того, как разваливается при извлечении, но мы решили после первой вулканизации отливать мастер модель в металле и потом уже с неё снимать столько копий сколько нужно будет.

Добавить комментарий