Почему линейные изоляторы делают из стекла, а не из более прочных материалов? Краткое сравнение изоляторов из разных материалов

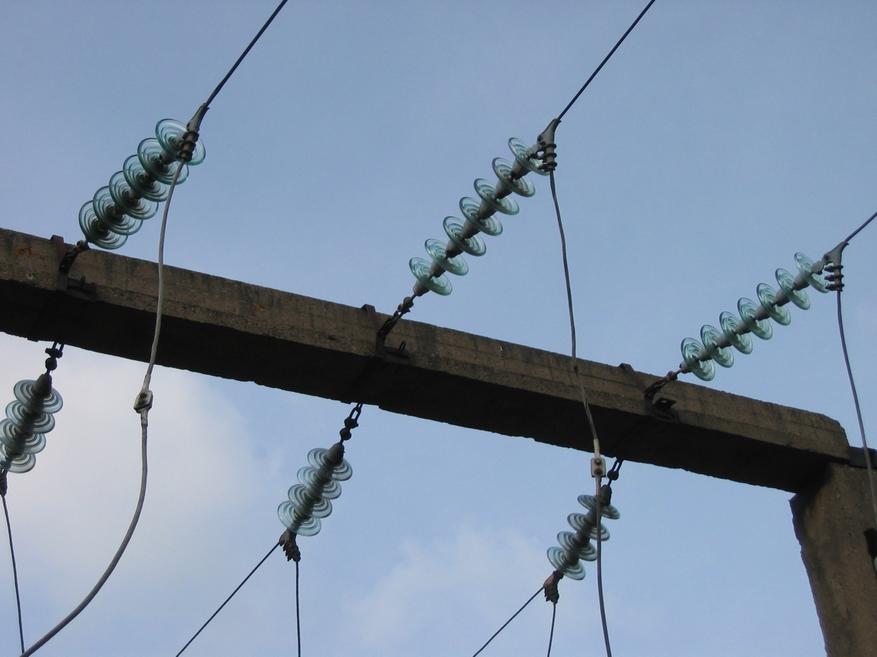

Линейные изоляторы — ключевые элементы в энергосистемах, обеспечивающие изоляцию проводов от опор высоковольтных линий. Их основная задача — предотвратить утечку тока и гарантировать безопасность инфраструктуры. На первый взгляд кажется нелогичным, что для такой ответственной роли часто выбирают стекло — материал, ассоциирующийся с хрупкостью. Однако при детальном рассмотрении становится ясно, что выбор стекла обусловлен не столько механической прочностью, сколько комплексом уникальных свойств, делающих его идеальным для работы в экстремальных условиях.

Содержание

Физико-химические преимущества стекла

Стекло обладает выдающимися диэлектрическими характеристиками, что делает его практически идеальным изолятором. Оно не проводит ток даже при сверхвысоких напряжениях (до 1000 кВ и более) и сохраняет стабильность свойств в широком температурном диапазоне — от -150°C до +300°C. Это критически важно для работы в регионах с экстремальным климатом.

Кроме того, стекло не подвержено коррозии, в отличие от металлов, и устойчиво к ультрафиолету, окислению и химическим реагентам. Например, в промышленных зонах, где воздух насыщен сернистыми газами, или в прибрежных районах с высокой концентрацией солей, стеклянные изоляторы не деградируют десятилетиями. Важное дополнение — материал не впитывает влагу, что исключает риск снижения изоляционных свойств во время дождя или тумана.

Почему хрупкость стала плюсом?

Парадоксально, но хрупкость стекла становится его сильной стороной. При механическом повреждении (например, от падения ветки или вибрации) стеклянный изолятор разрушается полностью, а не частично. Это позволяет быстро выявить дефект при визуальном осмотре, даже с земли.

Для сравнения: керамические изоляторы, хотя и прочнее, часто скрывают микротрещины, которые постепенно накапливаются под нагрузкой. Эти трещины становятся «мостиками» для тока, что может привести к пробою и возгоранию. Аналогичная проблема у композитных изоляторов на основе полимеров (например, силикона или эпоксидных смол): их поверхность со временем растрескивается из-за УФ-излучения, но повреждения сложно заметить без специального оборудования.

Технологические и исторические аспекты

Производство стеклянных изоляторов отработано десятилетиями. Технологии литья или прессования расплавленного стекла позволяют создавать изделия сложной формы (например, ребристые конструкции для увеличения пути утечки тока) с минимальными затратами. Процесс автоматизирован и занимает считанные минуты, что удешевляет массовое производство.

Для сравнения:

- Керамические изоляторы требуют длительного обжига при температурах выше 1200°C, что увеличивает энергозатраты.

- Композитные материалы (например, стеклопластик с силиконовой оболочкой) нуждаются в тщательном смешивании компонентов, многослойном нанесении покрытий и вулканизации, что усложняет контроль качества.

Исторически стекло доминирует в энергетике с начала XX века. Первые изоляторы создавались из фарфора, но к 1930-м годам стекло вытеснило его благодаря дешевизне и стандартизации. Даже сегодня, несмотря на появление новых материалов, стеклянные изоляторы остаются востребованными из-за предсказуемости поведения и отработанных норм эксплуатации.

Эксплуатационная надёжность

Стекло демонстрирует высокую термическую стабильность. Например, при коротком замыкании провод может нагреваться до +300°C, но стеклянный изолятор не плавится и не деформируется. Для сравнения: полимерные изоляторы из термопластиков (например, полиэтилена) при таких температурах размягчаются, теряя форму.

Ещё один плюс — малый вес материала. Стеклянный изолятор весит на 20-30% меньше керамического аналога. Это снижает нагрузку на опоры ЛЭП и упрощает монтаж в труднодоступных районах, где использование тяжелой техники ограничено.

Сравнение стеклянных изоляторов с альтернативными материалами

Стекло, фарфор, керамика и полимеры — основные материалы для производства линейных изоляторов. Каждый из них имеет уникальные характеристики, которые определяют их применение в энергосистемах. Рассмотрим их ключевые различия объективно, опираясь на технические параметры и эксплуатационные особенности.

Стекло vs Фарфор

Стекло:

- Электрическая прочность: 45 кВ/мм при толщине 1.5 мм, что выше, чем у фарфора (30-40 кВ/мм).

- Контроль состояния: При повреждении стеклянный изолятор разрушается полностью, что упрощает визуальную диагностику. Фарфоровые изоляторы скрывают микротрещины, которые со временем приводят к пробоям.

- Производство: Технология закалки стекла (нагрев до 700°C с последующим обдувом) делает его устойчивым к термическим перепадам. Для фарфора требуется длительный обжиг при 1200°C, что увеличивает энергозатраты.

- Недостатки: Высокая хрупкость при транспортировке (потери до 5% из-за боя).

Фарфор:

- Механическая прочность: Лучше работает на сжатие, но уступает стеклу в долговечности при циклических нагрузках (например, перепады температур).

- Применение: Исторически доминировал до 1970-х, но сейчас заменяется стеклом из-за сложности диагностики и высокой стоимости.

Стекло vs Керамика

Керамика:

- Сырьё: Изготавливается из красной или коричневой глины, что дешевле фарфора, но материал пористый и менее устойчив к влаге.

- Хрупкость: Становится ломкой при экстремальных морозах, тогда как закаленное стекло сохраняет стабильность.

- Электрические свойства: Уступает стеклу по диэлектрической прочности и устойчивости к импульсным перенапряжениям.

Стекло:

- Эксплуатация: Не впитывает влагу, что критично для прибрежных зон с солевыми туманами. Керамика со временем накапливает загрязнения, снижая изоляционные свойства.

Стекло vs Полимеры

Полимеры (силикон, эпоксидные смолы):

- Вес: На 90% легче стеклянных изоляторов, что снижает нагрузку на опоры ЛЭП 6.

- Гибкость: Устойчивы к ударам и вибрациям, что актуально для районов с вандализмом 56.

- Гидрофобность: Отталкивают воду, улучшая изоляционные свойства во влажных условиях 8.

- Старение: Подвержены деградации под УФ-излучением. Например, незащищённая эпоксидная смола разрушается через 6 месяцев на солнце.

- Скрытые дефекты: Микротрещины в стеклопластиковом стержне или расслоение оболочки сложно обнаружить без спецоборудования.

- Ограничения: Не рекомендуются для напряжения выше 220 кВ из-за риска пробоев и хрупкого излома стержня.

Стекло:

- Надёжность: Химически инертно, не взаимодействует с промышленными выбросами (например, сернистыми газами). Полимеры же разрушаются под действием кислот и щелочей 15.

- Диагностика: Любое повреждение видно невооружённым глазом, тогда как полимеры требуют ИК-термографии или измерения электрического поля

Заключение

Стеклянные изоляторы выигрывают за счёт баланса между долговечностью, диагностируемостью и устойчивостью к внешним воздействиям. Полимеры, несмотря на прогресс, всё ещё уступают в надёжности для критических энергосистем, а фарфор и керамика проигрывают в технологичности.

Источник: ru.wikipedia.org

0 комментариев

Добавить комментарий

Добавить комментарий