Набиравшая обороты популярность 3D-принтеров в России по известным финансовым причинам вполне может пойти на спад: существенно повысились цены даже на те модели, которые разработаны и выпускаются в нашей стране. А ведь потребность в недорогих аппаратах, способных помочь сделать первые шаги в области 3D-печати, была и остается немалой, причем не только среди частных любителей, но и в области образования: в школьных кружках, в учреждениях профессиональной подготовки.

Неплохим вариантом в сложившейся ситуации может стать самостоятельная сборка 3D-принтера — собственно, с известного проекта RepRap десять лет назад и началось «продвижение в массы» объемного моделирования или прототипирования с созданием конечных образцов. Первые же появившиеся в рамках этого проекта модели очень быстро привели к появлению наборов DIY (Do It Yourself — «сделай сам»), содержащих всё или почти всё необходимое для сборки работоспособного 3D-принтера. Со временем таких наборов, зачастую отошедших от следования прототипам RepRap, стало настолько много, что проблема «где взять» переросла в «что выбрать»: очень многие варианты отличаются весьма сомнительным качеством, а главное — полным отсутствием поддержки.

Если частные энтузиасты всё же выходят из положения, штудируя наработки RepRap и закупая более качественные комплектующие на замену неудачных, доставшихся в наборах DIY, то для сферы образования в России подобные методы годятся далеко не всегда. Главная причина понятна: преподаватель образовательного учреждения или руководитель кружка, даже имеющий немалый опыт работы с 3D-принтерами, попросту не имеет возможности постоянно закупать дополнительные детали, особенно за рубежом. Примерно то же можно сказать и про индивидуальных российских любителей, только-только делающих первые шаги в этой области, но для них крайне важным является еще и наличие как подробных инструкций, желательно на русском языке, так и службы поддержки, также русскоязычной, которая была бы готова прийти на помощь при любых затруднениях.

Предложения компании «Мастер Kit»

Одним из возможных вариантов в подобных случаях могут стать комплекты DIY для сборки 3D-принтера, предлагаемые компанией «Мастер Kit». Сама компания на российском рынке известна давно: с 1999 года она выпускает целый спектр товаров «сделай сам», прежде всего электронные модули, на основе которых можно создать устройства с самой разной функциональностью — от измерительных приборов и компонентов мультимедиа до устройств домашней автоматики.

Затем у «Мастер Kit» возникло еще одно направление — наборы, основанные на аппаратно-программных средствах Arduino, и от них остался всего лишь шаг до 3D-принтеров, недорогие модели которых как раз и управляются этими средствами. И этот шаг был сделан чуть более года назад, в июле 2014-го: именно тогда появившееся в компании подразделение устройств 3D-печати запустило тестовые продажи первой модели, получившей название MC3.

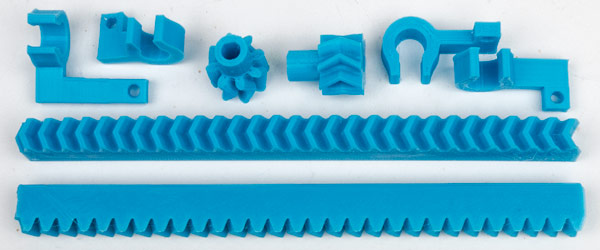

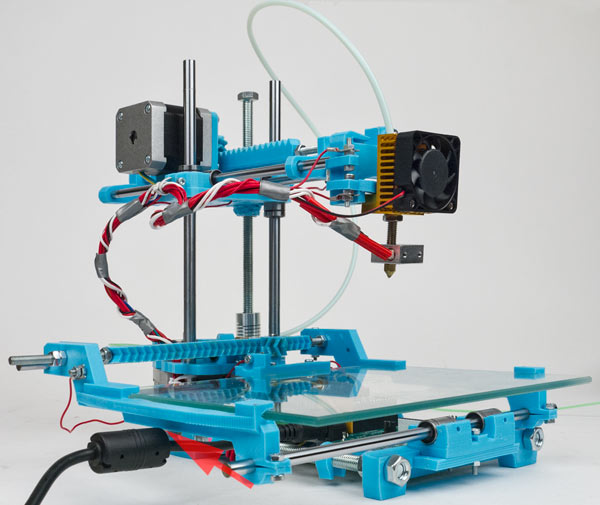

Этот принтер уже пережил несколько модификаций, например, MC3 Stealth, предложенную в ноябре 2014 года. С марта 2015 года предлагаются более совершенные варианты с автолевелингом (автоматической калибровкой положения печатающей головки) MC3 Stealth New и 3D MC3 Мастер. Все они сделаны на основе напечатанных на 3D-принтерах пластиковых деталей, сочетающихся с металлическими элементами.

Есть и более необычная модель, значительная часть деталей каркаса которой изготовлена из высококачественной фанеры, что и обусловило весьма оригинальное название «дрова» (точнее, «D.R.O.V.A»).

А в июне сего года представлена новая разработка MC2 — самая доступная по цене модель 3D-принтера, которая на момент написания обзора стоила 17 900 рублей. Именно она в виде набора DIY и досталась нам.

Все они могут поставляться как в собранном виде, так и в виде набора для самостоятельной сборки. Комплектация блоком питания также по желанию заказчика (кроме 3D MC3 Мастер, у которого блок питания есть обязательно). Все принтеры работают с 1,75-миллиметровой нитью, а подогрев платформы, необходимый для работы с пластиками типа ABS, является опцией, которая пока не присутствует в ассортименте товаров компании (точнее, нагреватель есть, но его размер больше, чем платформы перечисленных моделей).

Отличия (кроме, конечно, конструктива) в основном заключаются в размерах рабочей области печати и соответственно самого принтера.

Поддержка

Вопросы поддержки являются важными и для людей, имеющих опыт сборки, наладки и эксплуатации 3D-принтеров, и особенно для тех, кто только собирается сделать первые шаги в этой области. И здесь 3D-подразделение компании старается быть на высоте.

Во-первых, есть 6-месячная гарантия, которая распространяется на все электронные блоки. Если в комплекте обнаружится дефектная деталь, из металла или пластика, она также будет заменена.

Второе: специалисты компании всегда готовы дать консультации по телефону или e-mail. Кроме этого, на сайте «Мастер Kit» есть форум с подразделом, посвященным 3D-принтерам, где уже имеется немало полезной информации, в том числе по принтеру МС2, и где можно не только задавать вопросы, но (главное) получать ответы от более сведущих участников и специалистов компании.

Третье: не откажут и в «доведении до ума» собранного покупателем принтера. Конечно, для этого придется приехать в офис компании, предварительно договорившись с сотрудниками. Причем эта услуга сейчас бесплатная, даже если специалист потратит на вас несколько часов своего времени. Понятно, речь не идет о том, что человек привозит купленный набор и увозит готовый и отлаженный принтер — если не хочется самому крутить винтики и гаечки, надо сразу заказывать принтер в сборе, доплатив 3 тысячи рублей.

Получает развитие и еще один способ получения полезной информации: мастер-классы, проводимые сотрудниками компании в режиме online. Во время таких онлайн-уроков рассказывается и, конечно, показывается немало полезного: тонкости сборки, настройки и калибровки 3D-принтера, даются советы по печати на нем.

Наконец, многие детали принтера доступны и отдельно: так, в каталоге компании есть шаговые двигатели, хот-энды в сборе и некоторые их части (термисторы, нагреватели, сопла), электронные платы — как с микроконтроллером, так и драйверы двигателей. Таким образом, даже если в принтере что-то сломается по окончании гарантийного срока, долго искать запчасти не придется. К тому же есть возможность и для внесения изменений в конструкцию: например, хот-энды предлагаются двух типов — Huxley и J-head.

Параметры 3D-принтера MC2

Вот перечень заявленных производителем характеристик:

| Параметр | Значение |

| Размер рабочего поля печати X/Y/Z | 120 / 120 / 110 мм |

| Толщина слоя печати | 0,1– 0,45 мм |

| Скорость перемещения ПГ по X,Y | 45 мм/сек, макс. 120 мм/сек |

| Скорость перемещения ПГ по Z | макс. 100 мм/сек |

| Рабочая температура хот-энда | до 240 °C *) |

| Комплектное сопло для печати | 0,35 мм |

| Диаметр нити | 1,75 мм |

| Максимальная потребляемая мощность | 60 Вт (12 В, 5 А) |

| Размер принтера (без БП) | 250×290×220 мм |

| Вес принтера (нетто, без БП) | 2,7 кг |

| Описание на сайте производителя | |

| Галерея фотографий 3D-принтера-конструктора MC2 | |

*) реально возможны и более высокие температуры.

Набор для сборки принтера пока поставляется в небольшой картонной коробке без оформления, в дальнейшем планируется использовать для упаковки более удобный и хорошо оформленный кейс.

В разных местах сайта указаны разные значения времени, потребного для сборки работоспособного принтера: от 45 минут на кинематику плюс час с небольшим на электронику и наладку до 5 часов на всё. Нам трудно подтвердить или опровергнуть такие заявления, поскольку в процессе сборки мы делали фотографии и готовили наброски к обзору, что занимало много времени. Однако представляется, что даже человеку, уже имеющему опыт в сборке подобных принтеров, от распаковки до первой печати потребуется никак не менее 5 часов. Но качество первых напечатанных образцов наверняка будет весьма далеким от желаемого, поэтому неизбежна долгая процедура точной калибровки, настройки, отладки, подбора параметров.

Основные сведения о конструкции

Теперь немного о конструкции. Сразу скажем: использованные решения направлены прежде всего на уменьшение конечной цены, чтобы сделать принтер доступным для широкого круга потенциальных покупателей. Поэтому упреки в недостаточной прочности, невозможности обеспечить высокую точность перемещения и т.п. вполне реальны, но у желающих получить более совершенный 3D-принтер есть широкий выбор, включая модели, уже представленные на нашем сайте, вот только «сумма прописью» будет больше во много раз, а то и на порядок. Недолговечность и непрочность пластиковых деталей (особенно в узлах, обеспечивающих перемещение) в большой степени искупается простотой изготовления запасных.

Принтер не имеет единой жесткой рамы, каркас образуют несколько пластиковых деталей, соединенных двумя болтами М8×160.

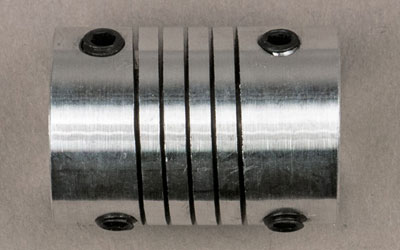

Еще один такой болт использован в качестве вала, в сочетании с неподвижно закрепленной гайкой обеспечивающего перемещение по вертикали. Подобная конструкция не может не иметь радиальных биений, поэтому соединение с валом двигателя осуществляется с помощью гибкой разрезной муфты, которая призвана нивелировать негативный эффект.

Конечно же, вся вертикально перемещаемая каретка не может опираться на единственный вал-болт, и устойчивость обеспечивается двумя дополнительными цилиндрическими 8-миллиметровыми валами с линейными подшипниками (шариковыми втулками, которых три: две для правого вала и одна для левого).

Для перемещений в горизонтальной плоскости также использованы цилиндрические валы, только 6-миллиметровые — по два для осей X и Y. Каждый из них снабжен двумя линейными подшипниками.

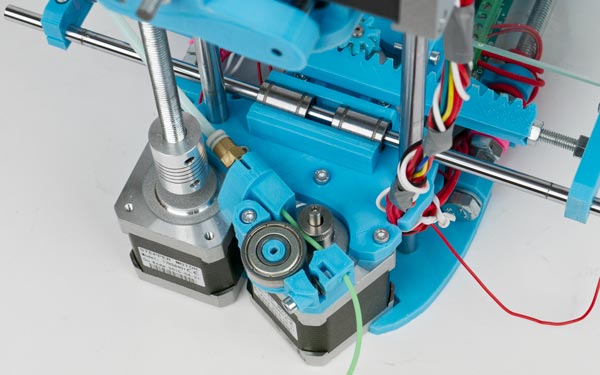

В принтере использованы четыре шаговых двигателя 17HS8401 (шаг 1,8°, ток до 1,8 А, крутящий момент 52 Н·см, индуктивность 3,2 мГн, сопротивление 1,8 Ом). Про привод по оси Z мы уже сказали, а для X и Y используются пары «шестерня – зубчатая рейка», выполненные из пластика.

Платформа (рабочий стол) стеклянная, размером 200×150 мм. Штатного подогрева не предусмотрено, при необходимости владельцу придется заниматься этим вопросом самому, благо рецептов в интернете хватает. Каких-то юстировочных элементов не предусмотрено, вместо этого используется программный автолевелинг — автоматическая калибровка положения печатающей головки относительно платформы, которая выполняется перед началом каждого сеанса печати.

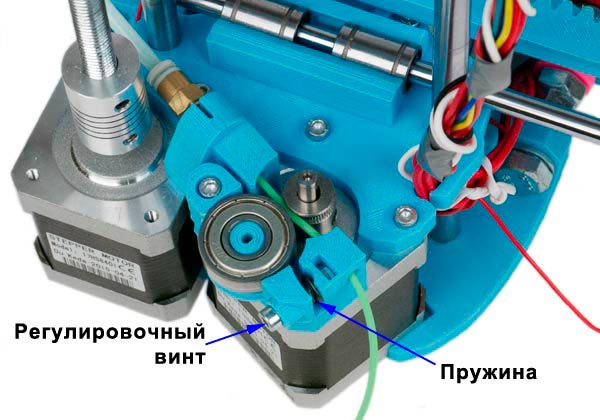

Подача нити осуществляется цилиндрической муфтой, закрепленной на валу двигателя и имеющей проточку с насечками.

Прижимным валом служит подшипник, а усилие прижима регулируется винтом. Подобный способ подачи используется часто, для свободно вращающейся на горизонтальной оси катушки с пластиком создаваемого им усилия вполне достаточно, но вот справиться с перехлестом нити на катушке такой экструдер способен далеко не всегда.

Экструдер и хот-энд в данной конструкции разнесены на довольно большое расстояние. Кроме того, хот-энд во время печати перемещается, поэтому нужно обеспечить «бесперебойную доставку» нити от экструдера в хот-энд, что реализовано с помощью длинной трубки, скорее всего — фторопластовой. Она достаточно пластична, чтобы не мешать перемещениям печатающей головки, но в то же время более жесткая, чем сама нить, а потому не скручивается.

Предлагаемый хот-энд (hot-end) Huxley известен давно: принтер с тем же названием является третьим поколением в проекте RepRap, и появился он в 2010-м году.

Фото с сайта компании «Мастер Kit»

Имеющийся вентилятор служит для дополнительного охлаждения места входа нити в хот-энд (точнее, термобарьера) и практического воздействия на слои печатаемой модели не имеет.

Нагреватель хот-энда имеет мощность 40 Вт, в качестве датчика используется термистор 100 кОм. Для принтера MC2 хот-энд комплектуется соплом с диаметром отверстия 0,35 мм, которое разработчики сочли оптимальным для данной модели. На замену уже сейчас предлагаются 0,4-миллиметровые сопла, а в ближайшем будущем будут доступны и другие — 0,2, 0,3 и 0,5 мм.

Несмотря на то, что в характеристиках указана максимальная температура хот-энда 240 °C, в прошивке выставлено более высокое значение 270 °C. Реализуется ли это на практике, подтвердить или опровергнуть сложно: сделать замер температуры в зоне плавления невозможно. Остается лишь косвенная проверка: датчик рапортует о достижении 270 градусов, да и заправленная нить ABS нормально плавится.

Еще одним следствием бюджетности конструкции является не слишком удачное крепление хот-энда, которое не обеспечивает жесткой и надежной фиксации, подробнее об этом скажем ниже. Кроме того, при таком подвесе положение хот-энда неизбежно будет отличаться от строго вертикального, а это не может не сказаться на качестве печати. На фотографии печатающая головка в свободном состоянии, и ее наклон очень сильный; конечно, при печати такого не будет, но люфт все равно останется.

Отметим для точности: то, что в описании принтера называется экструдером, вообще-то является хот-эндом (hot-end). Но, чтобы не вступать в противоречие с инструкцией и информацией на сайте, в дальнейшем мы тоже будем именовать этот узел экструдером.

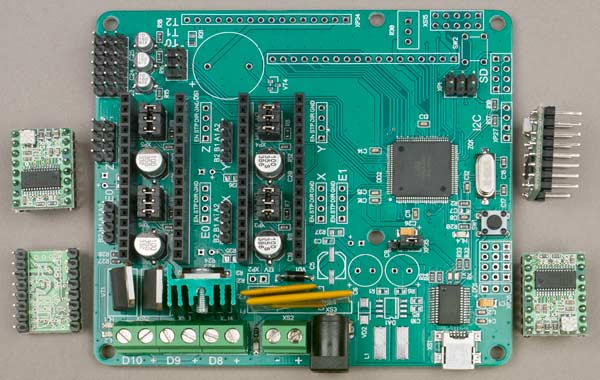

Управление принтером основано на хорошо известной платформе Arduino Mega 2560 с использованием микроконтроллера ATMega2560-16AU. Предлагается основанная на модулях Arduino Mega и RAMPS плата Mastertronics, схема которой доступна.

Плата не имеет какого-либо кожуха, и лишь расположение под платформой в известной степени защищает ее от случайных воздействий.

В качестве концевых датчиков по всем трем осям используются головки винтов М3. Решение не самое лучшее, зато очень дешевое.

Читатель, осиливший наш обзор до этого места, вероятно, уже оценил: интересен ли ему 3D-принтер-конструктор MC2 или нет. Те, кому этот набор не нравится в принципе, дальше могут не читать; для еще не определившихся мы изменим привычный по другим обзорам порядок повествования и сразу подведем итог нашим наблюдениям. А для тех, кто всё же примет решение о покупке, следом дадим подробные рекомендации по сборке и наладке принтера, но не в виде пересказа инструкции — ее можно скачать на сайте компании, причем достаточно подробную и хорошо иллюстрированную, а в виде дополнительных советов, предназначенных в первую очередь тем, кто не имеет опыта ни в сборке подобных устройств, ни в их подключении и наладке. В конце приведем и примеры напечатанных моделей.

Возможно, кое-что полезное найдут для себя и те, кто захочет купить другой подобный набор: методы программирования контроллера и настройки программы Repetier-Host и слайсера одинаковые.

Итак, для еще не определившихся:

Подводим итоги

Собирая 3D-принтер MC2, мы изначально не рассчитывали получить какие-то выдающиеся достижения в плане точности, качества и скорости печати, удобства работы и так далее, поэтому вполне можно сказать, что он оправдал наши ожидания: готовый принтер хоть и неказист, но вполне работоспособен, и может печатать достаточно сложные детали — конечно, если правильно его собрать и наладить (надеемся, что наши подсказки помогут в этом).

Потребуются и некоторые дополнительные затраты, но они совсем небольшие, и не всё перечисленное относится к обязательному, особенно на начальном этапе.

Нужно прямо сказать: появившийся всего пару месяцев назад набор пока еще немного сыроват, и некоторые его компоненты требуют доработки. Это прежде всего касается пластиковых деталей — подвеса хот-энда, места крепления гайки М8 для перемещения по оси Z и некоторых других деталей. Кроме того, надо отработать технологию их печати, чтобы повысить прочность наиболее ответственных элементов. Но это как раз самое простое, поскольку печать деталей находится в руках специалистов компании, и нас уже заверили, что наши рекомендации будут приняты во внимание и реализованы в самое ближайшее время, а работа по совершенствованию ведется постоянно.

В интернете порой можно встретить претензии к комплектации принтеров, предлагаемых «Мастер Kit»: от «не хватило каких-то деталей» (обычно мелких: у нас недоставало нескольких винтов и гаек) до «в коробке валы не того диаметра». К чести компании надо сказать, что подобные проблемы решаются без лишних разговоров, причем доставка, по возможности включая курьерскую, осуществляется за счет фирмы, о чем сообщают и сами покупатели. Правда, не всегда это происходит быстро, особенно когда отправлять приходится почтой.

Надо учитывать: понятие «сделай сам» подразумевает и финишную обработку элементов конструкции, изготовленных с помощью FDM-печати. Для тех, кто категорически не любит заниматься подобной работой, компания предлагает выход: доплатить три тысячи рублей и получить собранный принтер. Это заодно избавит от возможных недокомплектов.

Но даже покупка принтера в сборе не избавит от необходимости настроить его, и не надо рассчитывать, что отменная печать получится сразу после прошивки и установки ПО. Надо лишь искать информацию, анализировать, пробовать — в общем, трудиться. Мы приводим (с небольшой правкой, но не смысловой, а чисто корректорской) отзыв владельца одного из наборов DIY «Мастер Kit», найденный нами в форуме сайта компании: «Это конструктор, который надо собирать, настраивать, многому учиться, и не сразу всё получается, как хотелось бы. Я прозанимался этим месяц, много узнал из того, о чём и не подозревал, и думал, что всё это гораздо сложнее. А в общем и целом, я благодарен компании».

Сборка и наладка

Самую объемистую часть обзора мы предназначаем тем, кто всё же решил приобрести конструктор «Мастер Kit MC2»: она содержит наши советы по сборке и наладке. Но сначала советуем освежить в памяти особенности конструкции и терминологию 3D-принтеров, основанных на технологии FDM (или FFF).

Процесс сборки достаточно подробно описан в инструкции, мы просто отметим отдельные моменты, которые могут помочь правильно и быстро собрать 3D-принтер, и которых при внимательном изучении инструкции и материалов сайта компании набралось немало. За основу возьмем доступную на момент написания обзора версию инструкции по сборке и будем ссылаться на номера ее разделов и подразделов. Поскольку инструкция может быть доработана сотрудниками компании, в более поздних версиях вполне могут появиться изменения в нумерации (и не только), поэтому мы сохранили вариант, которым пользовались сами, и привели ссылку на него.

В сборке может помочь набор фотографий 3D-принтера-конструктора MC2, сделанных нами на разных этапах.

Сборка кинематики

Помимо перечисленных в инструкции инструментов, желательно иметь под рукой набор гаечных ключей (хотя бы на 8 и на 13). Нам пришлось воспользоваться и плашкой М5, чтобы поправить первый виток резьбы на одной из шпилек, где был не очень аккуратный срез. Но гаечные ключи можно заменить еще одними пассатижами или утконосами, а вместо плашки обойтись надфилем. Кстати, надфилей лучше иметь несколько, разной формы, пригодится и небольшой плоский напильник с мелкой насечкой. Не помешают еще пинцет и нож или скальпель, а для подключения к компьютеру понадобится кабель miniUSB–USB(A).

Перед сборкой неплохо бы найти в личных запасах хотя бы по паре гаек М3 и М5, возможно — одну М8, винты М3 разной длины: набор комплектуют живые люди, которые могут ошибиться и положить какой-нибудь мелочи меньше, чем нужно, к тому же при сборке гайки-винтики имеют дурную привычку закатываться куда-нибудь… Еще можно запасти по несколько шайб соответствующих диаметров, и совсем хорошо, если найдутся разрезные шайбы (гроверы) D3, D5 и D8, которые можно поставить в особо ответственных местах для предотвращения раскручивания гаек из-за вибраций во время печати. Только в месте их соприкосновения с пластиковой деталью надо ставить и обычную шайбу.

Для начала лучше немного поработать напильником, надфилями и ножом, чтобы удалить лишние нити пластика, оставшиеся на деталях в процессе их изготовления, прежде всего в отверстиях (вспомним: после печати на FDM-принтерах практически всегда требуется финишная обработка).

С отверстиями надо не перестараться, чтобы, убирая лишнее, не увеличить заодно их диаметр. Хотя в некоторых случаях как раз нужно довести диаметр до номинального, но это лучше делать, примеряясь по устанавливаемой в это отверстие детали.

Некоторые элементы — например, зубчатые рейки G2 (здесь и далее обозначения взяты из инструкции) — могут быть слегка искривлены в результате термический деформации при остывании, что можно заметить и на фото:

Но это не критично: рейки, например, будут выпрямлены при установке в них шпилек. Заодно заметим: концы одной из шпилек, выступающие из рейки, должны быть примерно одинаковой длины — она потребуется в самом начале (п.1.1 инструкции), а для второй будем подбирать по месту, и ее гайки лучше пока не затягивать.

В п.1.2 сказано об ориентации двигателей ME и MZ: выходящие из них провода должны быть обращены в сторону третьего двигателя MY, но про провода самого MY указаний нет. Так вот: они могут быть направлены куда угодно, кроме как в сторону ME и MZ. И непременно обратите внимание, что у одного из четырех двигателей в комплекте провода длиннее — его на данном этапе откладываем в сторону и используем остальные.

Перед п.1.3 лучше занятся п.1.4 — установкой подшипников. Каждый подшипник скольжения — это пара «бочонков» LM6UU, и в комплекте таких пар четыре, как указано в перечне. Устанавливать их в пазы детали В2 надо не сверху (по рисунку 1.4) — так попросту не получится, а сбоку. Поэтому начать лучше со снятия небольших фасок с боковых кромок посадочных мест для подшипников (на фото показаны стрелками), это очень быстро делается надфилем или большим сверлом.

Но даже после этого подшипники могут входить очень плотно, рукой не задвинешь, и приходится легонько постукивать небольшим молоточком или теми же пассатижами, но именно легонько и аккуратно, а не лупить со всей силы — если подшипник всё же не входит, внутренние поверхности посадочного места нужно обработать надфилем. То же касается установки таких подшипников в детали В5 и H1.

В отношении п.1.5 надо пояснить: если судить по рисунку 1.5 (часть его мы воспроизводим здесь, пометив номерами гайки), то опорные концы кронштейна В3 прижимаются гайками М8 к другим таким же гайкам, крепящим болты М8×160, причем гайка 2 одновременно контрит гайку 1, предотвращая ее откручивание при вибрациях, и является упором, к которому гайка 3 прижимает опору В3.

Но в реальности столь плотного «пакета» не получается: гайки 2 и 3 держат опору, а между гайками 1 и 2 остается зазор шириной 4–5 мм. Конечно, можно оставить и так, но речь идет об основании всей конструкции принтера, и при вибрациях, которые непременно будут при печати, крепление болта незаконтренной гайкой со временем может ослабнуть. В идеале между гайкой 1 и шайбой D8 надо положить гровер (разрезную шайбу), желательно шайбами и гроверами снабдить и остальные две гайки. Подходящих шайб и гроверов под рукой у нас не было, но имелся другой 3D-принтер, на котором мы и напечатали несколько пластиковых шайб — их несложно нарисовать самому, но еще проще найти готовый STL-файл в интернете по ключевым словам «washer M8 stl». Затем закрутили гайки 1 и 2 одну за другой, за ними установили шайбы (на фотографиях принтера в сборе они выделяются розовым цветом), к которым и прижали опору детали В3 третьей гайкой.

Забегая чуть вперед, скажем: шайбами и гроверами неплохо бы оснастить и гайки М8, закрепляющие деталь В4.

Устанавливать шестерню на вал двигателя MY оси Y вовсе не обязательно на этапе 1.7, как рекомендует инструкция. Вполне можно сделать это перед выполнением п.2.2 (установка зубчатой рейки): все равно придется двигать шестерню по валу, чтобы обеспечить нормальное её зацепление с рейкой. К тому же у нас оказалось, что цилиндрическая «ножка» шестерни чересчур длинная, и при нормальной стыковке с рейкой упирается в крышку двигателя. Пришлось укоротить эту «ножку» напильником на 0,2–0,3 мм.

Пункт 1.8: муфту на вал двигателя MZ пока можно не надевать — она будет только мешать, ее вполне можно будет установить позднее.

При установке В5 на В4 (п.1.10) смотрите внимательно на рисунок в инструкции: на одной из длинных сторон детали В5 есть отверстия диаметром около 3 мм, их назначение никак не комментируется, но они должны быть направлены наружу.

Прежде чем переходить к к шагу 2 инструкции (сборка стола), берем детали Т1, Т2 и убеждаемся, что стекло нормально входит в пазы. Если не входит — скорее всего, на наружных кромках пазов есть заусенцы, удаляем их по всей длине ножом или надфилем.

Затягивая гайки на этапе 2.2, следите, чтобы зубчатую рейку не перекосило: она должна нормально стыковаться с шестерней на валу двигателя MY, что можно проконтролировать вращением вала вместе с шестеренкой.

Формулировка в п.2.3 немного непонятная, смысл написанного такой: надеваем на шпильку и вал детали Т1 и Т2, не забыв про гайки, вставляем стекло и фиксируем шпильку, затянув гайки. Стекло после этого непременно удаляем, чтобы не разбить.

Винты М3×8, закрепляющие противоположные концы Т1 и Т2 на переднем валу 6×240, п.п.2.4, 2.5 рекомендуют установить и затянуть гайками. Поскольку сейчас стекло всё равно придется извлечь — оно было нужно только для примерки, то лучше затягивать эти винты на самом последнем этапе, когда после полной сборки и наладки принтера стекло будет устанавливаться окончательно. Причем головки винтов лучше ориентировать вниз, а не вверх, как на рисунках 2.5 и 2.6 инструкции: затяжку надо делать при установленном стекле (иначе малейший перекос либо не даст его вставить, либо установка получится недостаточно плотной), а стекло не даст свободно подобраться Г-образным ключом к головке винта.

Шаг 3 — сборку узла подачи пластика — надо начинать не с п.3.1 инструкции, а с подготовительных работ. Берем деталь F1 и пробуем прикрепить ее двумя винтами М3 (например, единственным с потайной головкой и оставшимся длиной 20 мм) к свободным отверстиям в крышке двигателя MY. Сразу у нас это не получилось: краешек детали F1, показанный на фото синей стрелкой, упирался в пластину В2, не давая совместить отверстия в F1 и в двигателе.

Пришлось немного поработать надфилем.

Третье предложение в п.3.1 рекомендует предварительно вкрутить «фитинг экструдера в деталь F1», куда именно вкручивать — хорошо видно на рис.3.2 инструкции. По существу, предлагается нарезать этим фитингом резьбу в отверстии, и на установленной в соответствии с рекомендациями первых двух предложений детали сделать это будет непросто, поэтому вполне логично заняться нарезкой заранее. Для большего удобства надо еще и открутить белую трубку с двумя фитингами от экструдера.

Нарезать резьбу сразу и голыми руками не получится, мы поступили так: сняли небольшую фаску с наружной кромки отверстия, зажали шестигранник фитинга пассатижами и накрутили на его резьбовую часть деталь F1 (именно так: F1 на фитинг, а не фитинг в F1). Заодно неплохо еще раз убедиться, что в сквозном продольном отверстии этой детали, через которое будет проходить пластиковая нить, нет никаких заусенцев или другого мусора.

Теперь надо заняться деталью F2. Устанавливаем на нее подшипник 608ZZ, как изображено на рис.2.2, и пробуем, свободно ли он вращается. У нас подшипник сильно притормаживался кромками, показанными синими стрелками на фото:

И опять пошел в дело надфиль.

После этого можно переходить к действиям по инструкции, но не к пункту 3.1, а сначала ознакомиться с п.3.3, чтобы снять вопрос «на какой высоте крепить шестерню подачи нити на валу MY».

Шаг 4 «Сборка оси X» не заладился с самого первого пункта: шестигранный паз в нижней части детали H1 оказался гораздо меньше гайки М8. Рекомендацию воспользоваться паяльником мы даже пробовать не стали: имеющийся у нас паяльник предназначен не для лужения кастрюль, и попросту не прогреет такую массу. Но даже с более мощным паяльником сложно обеспечить равномерный прогрев, чтобы гайка вошла в пластик ровно, а это является необходимостью: входящий в нее болт обеспечивает перемещение по оси Z, и он не может быть перекошен по отношению к нижней плоскости детали Н1. Вставить же болт до конца и зажать его гайкой, тем самым исключая перекос при фиксации гайки, не дает выступ на верхней части H1 как раз в районе отверстия для болта. Пришлось пока отложить гайку.

Неплохо бы сразу убедиться, что винты М3 свободно входят в отверстия для крепления двигателя по рис.4.4, и при необходимости опять поработать надфилем.

Пять подшипников из семи встали на места без особых хлопот, а вот с парой LM8UU, устанавливаемых соосно, пришлось немного повозиться: то ли посадочное отверстие оказалось чуть меньше, чем требуется, то ли при изготовлении там получился какой-то незаметный выступ, мешавший установке. Тем не менее, и с ними справились; напомним: в подобных случаях силу и ударные воздействия прикладывать нельзя, как максимум — легкие постукивания небольшим молоточком или пассатижами.

У шестеренки G1 на этот раз «ножку» подтачивать не пришлось.

Выполняем пункт 4.6 и приостанавливаемся. Смотрим, какие пластиковые детали нам потребуются на следующих этапах, и еще до установки проверяем: все ли отверстия обработаны должным образом — входят ли в них соответствующие детали, прежде всего шпилька и валы.

На рисунке 4.7 есть небольшое несовпадение с реальностью: там 6-миллиметровые валы проходят через отверстия детали H2 насквозь, а в действительности эти отверстия заглушены на внешней стороне H2. Но ни на что существенное это не влияет, точно так же отверстия заглушены и на детали H4, в которую входят противоположные концы валов.

Вот теперь можно продолжить по инструкции, но в пунктах 4.7–4.9 поначалу никакие гайки М5 не затягиваем, включая и те, что фиксируют зубчатую рейку на шпильке. Расстояние, указанное в п.4.8, тоже не выставляем.

Пункт 4.9: надеваем Н4 на полированные валы так, чтобы их торцы до упора вошли в соответствующие заглушенные отверстия, затем проталкиваем конец шпильки в верхнее отверстие детали Н4, причем шпилька должна выходить наружу минимум на ширину гайки, а максимум — на полтора сантиметра, иначе выступающая часть впоследствии будет мешать установке экструдера. С двух сторон фиксируем H4 гайками, затягивая их, затем то же проделываем и с гайками, крепящими деталь Н2 на другом конце шпильки. Деталь Н3 пока остается свободной (но, конечно, гайки для ее фиксации должны быть накручены при выполнении п.4.8).

Теперь можно переходить к п.4.10 и далее. Длинный винт М3×30, являющийся осью для детали Н5, крепится без гайки: он должен нарезать резьбу в соответствующем отверстии, предусмотренном в детали Н4. Всё же лучше сначала нарезать эту резьбу более коротким винтом из оставшихся, а потом прикреплять Н5.

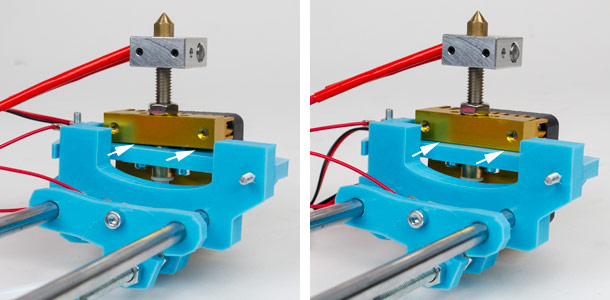

На деталь H5 двумя винтами М3×20 крепится экструдер. Лучше сначала вкрутить винты в планку экструдера на 2–3 миллиметра, потом вдвинуть экструдер в пазы и затянуть винты (очень хорошо подложить под их головки гроверы и шайбы). При этом надо следить, чтобы крепежный брусок печатающей головки плотно и без перекосов прилегал к детали H5.

Вид сзади: слева неправильно, справа правильно, зазоры показаны стрелками

Получившуюся конструкцию оси Х можно надеть на вертикальные полированные валы ранее собранного основания, но надо еще обеспечить механизм вертикального перемещения (п.4.13). Реализован он предельно экономно: болт М8×160 с помощью специальной муфты соединяется с валом двигателя MZ, а вращательное движение преобразуется в поступательное с помощью закрепленной на днище детали H1 гайки, в которую вкручивается этот болт. Конечно же, гайка не должна вращаться, а потому ее требуется жестко закрепить на H1, что и прописано в первом же пункте шага 4 сборки. Однако напомним: сделать это штатными средствами в нашем экземпляре не получилось, и пришло время заняться этим вопросом.

Чтобы исключить возможность перекоса, продеваем болт головкой вверх в соответствующее отверстие детали H1, снизу накручиваем гайку (примерно на три четверти болта), закрепляем на валу MZ муфту и водружаем только что собранный узел на валы основания, причем так, чтобы болт вошел в муфту — это нужно для контроля отсутствия перекоса.

Ну, а дальше остается придумать, как зафиксировать гайку. Способы можно придумать разные; мы, например, воспользовались имеющейся у нас 3D-ручкой, с помощью которой нанесли вокруг гайки наплывы пластика — получилось не очень красиво, но прочно. При отсутствии такого инструмента можно расплавлять пластиковую нить обычным паяльником, здесь большой мощности не потребуется. Правда, работать приходится снизу вверх — гайка-то находится под деталью Н1, но можно прихватить ее в 2–3 местах, затем снять и перевернуть узел, чтобы с удобством закончить работу.

Итак, кинематика принтера практически готова, с чем нас и поздравляет инструкция. Но мы советуем окончательно отрегулировать положение зубчатой рейки и детали Н3, для чего надо вновь установить стекло рабочего стола — аккуратно вдвигаем его в пазы деталей Т1 и Т2 до упора.

Устанавливаем печатающую головку так, чтобы отверстие сопла находилось примерно в 5–7 мм от ближнего к двигателям края стекла (почему так, будет поясняться в разделе, посвященном точной настройке), и сдвигаем деталь Н3 по направлению к зубчатой рейке до соприкосновения винтов-контактов ограничителя хода по оси Х. Если рейка мешает, ее сдвигаем тоже. Фиксируем и Н3, и рейку с обеих сторон гайками, и при этом следим, чтобы в любом из крайних положений рейка не выходила из зацепления с шестерней на валу двигателя, а также не была перекошена — движение по оси Х должно быть достаточно свободным.

При этом расстояние между H3 и рейкой у нас получилось не 1,5–2, а около 2,5 см.

И снова вынимаем стекло — его окончательная установка, в полном соответствии с инструкцией, будет самой последней процедурой, после подключения и наладки электроники.

Но прежде сделаем еще одно замечание. На странице сайта, посвященной принтеру, можно скачать STL-файлы для изготовления шестерни и планки привода, а также креплений платы управления. Это не полный комплект пластиковых деталей МС2, а лишь часть уже имеющегося в наборе. Возможно, разработчики сочли, что данные детали могут ломаться или изнашиваться в процессе эксплуатации, и предоставили владельцу 3D-принтера возможность изготовить запасные самостоятельно.

Установка электронных компонентов

Переходим к электронным компонентам. В инструкции про них написано, но очень лаконично, поэтому мы дадим более развернутое описание.

Сначала устанавливаем на управляющую плату драйверы (модули управления) шаговых двигателей — четыре небольшие платки размером 15×20 мм. В поставке заявлены драйверы типа MP8825, но могут устанавливаться и другие. Чтобы уточнить, надо либо прочитать название микросхемы на платке драйвера (у нас были DRV8825), либо перевернуть платку и посмотреть надпись на ее обратной стороне — MP8825.

Платы драйверов взаимозаменяемые, их выводы вставляются в разъемы на управляющей плате так, чтобы подстроечный резистор находился ближе к разъемам платы (miniUSB и питания). Но сначала надо разобраться с перемычками-джамперами, расположенными между рядами разъемов и задающими микрошаговый режим двигателя, т.е. деление его шага в 1,8 градусов на части кратно степеням двойки: ½, ¼ и так далее. Для MP8825 нужно оставить только одну перемычку для каждого драйвера на месте, обозначенном М2 (дальнем от разъемов питания и USB платы) — так устанавливается 16 микрошагов на каждый шаг.

Теперь перейдем к подключениям. Самые многочисленные и трудоемкие — концевые датчики, или ограничители хода по осям. Как вы помните, они сделаны из винтов М3, головки которых служат контактами — их соприкосновение замыкает электрическую цепь, посылая сигнал в микроконтроллер. Для соединения винтов с платой в комплекте есть моточек тонкого провода, который надо нарезать и соединить с винтами и платой. Способ соединения с винтами в имевшемся у нас варианте инструкции не уточнялся, но, поскольку каких-то клемм в комплекте не было, подразумевался простейший способ: намотать зачищенный конец провода на винт и зажать гайкой. То же самое можно рассмотреть и на некоторых рисунках, которые мы нашли на сайте «Мастер Kit».

Подобное подключение явно будет недолговечным, поэтому мы всё же использовали клеммы, благо они нашлись в закромах. Годятся клеммы U- или О-образные, лучше под обжим, но можно и под пайку, лишь бы размер был подходящим.

Сразу же встанет вопрос: а как нужно нарезать имеющийся провод? В инструкции длины кусков приведены, но мы все же решили проверить и убедиться в оптимальности предлагаемых значений.

Контактных групп у нас три, у каждой по два провода, длины которых мы указываем с небольшим запасом в 3-5 см для аккуратной прокладки:

- датчик касания экструдером стола (п.4.9), у него провода одинаковые, по 60 см (в инструкции 50–55 см);

- ограничитель хода по оси Х (п.4.5 и 4.11), один провод 60 см, второй 36 см (в инструкции оба 50–55 см);

- ограничитель хода по оси Y (п.1.7 и 2.5), на картинке в инструкции предлагается очень уж хитрый метод: небольшим кусочком провода от винта на Т2 к ближайшему концу шпильки, которая используется как часть электрической цепи, и от второго конца шпильки еще одним куском провода к плате; мы сочли это не самым оптимальным и проложили единый провод от винта на Т2 к плате; у этого провода длина 30 см, а для второго контакта достаточно 20 см.

В результате от комплектного мотка провода осталось еще сантиметров двадцать, поэтому очень уж экономить нет смысла.

Закрепляем гайками клеммы проводов на винтах-контактах и переходим к их свободными концам, которые надо попарно снабдить имеющимися в комплекте коннекторами BLS2 для подключения к плате. Инструкция рекомендует припаивать концы проводов к коннекторам, но вообще-то BLS2 монтируются не пайкой, а обжимом, для чего нужны лишь небольшие пассатижи-утконосы. Занятие это несложное, но потребуется или хорошее зрение, или лупа на подставке.

Лучше потратить еще минуту и пометить пластиковые колодки этих коннекторов, нацарапав на них буквы X, Y и Z, а также прозвонить цепи, касаясь щупами тестера головок винтов и коннекторов на другом конце отходящих от них проводов, чтобы потом не тратить еще больше времени на выяснение «почему не работает ограничитель». Возможна и другая беда: головка одного винта оказалась частично покрытой чем-то незаметным, но изолирующим, и в результате механическое смыкание головок винтов происходило, а электрическая цепь не замыкалась. Проблема вновь решилась применением надфиля.

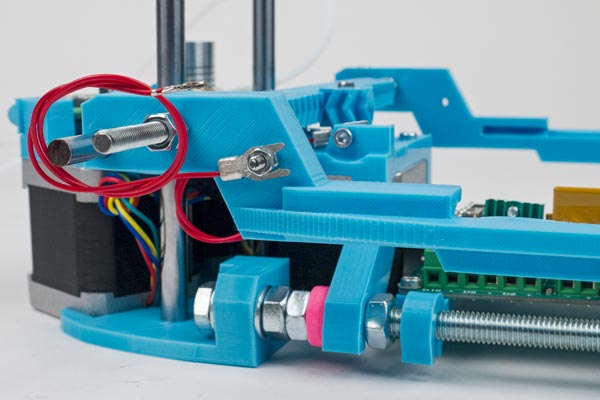

Последний этап — подключение всех имеющихся проводов к плате. Но перед этим саму плату надо закрепить в принтере с помощью деталей МТ1–МТ4. Плата располагается ниже рабочего стола и крепится этими деталями к горизонтальным болтам М8×160 (вспомним п.1.5). МТ прикрепляются к плате винтами М3 с гайками (комплектных у нас уже не осталось, взяли из «заначки»). Обратите внимание: у МТ1 и МТ2 «ножки», показанные на фото красными стрелками, короткие, а у МТ3 и МТ4 — длинные (синие стрелки).

Соответственно и ставить эти детали надо не как попало, а указанными парами с каждой стороны платы, чтобы МТ с одинаковыми ножками надевать на одну опору (болт M8).

Саму плату лучше сориентировать так, как показано на фото, чтобы потом не тянуть провода через нее:

При этом разъемы — питания и miniUSB — получаются слева, как на рис.5.9 инструкции.

Есть один очень деликатный элемент — термодатчик (термистор 100 кОм): крошечная стеклянная капелька с двумя длинными проводами, которая поставляется вместе с экструдером. Термистор (на фото показан стрелкой, в инструкции п.4.12) надо вставить в отверстие рядом с нагревательным элементом так, чтобы провода и нагревателя, и термодатчика выходили в одну сторону — налево.

Но ни в коем случае нельзя зажимать термодатчик имеющимся в экструдере установочным винтом под 2-миллиметровый шестигранник — стеклянный корпус датчика почти наверняка будет раздавлен! Этот момент в конструкции продуман не очень хорошо; возможно, в дальнейшем появятся изменения, а пока придется обходиться подручными средствами. Можно уплотнить отверстие чем-то тугоплавким (но не фторопластом, у которого низкая теплопроводность, лучше использовать кусочек каптоновой ленты), либо просто немного вкрутить винт, уменьшив проем отверстия, вставить датчик и зафиксировать кабельной стяжкой выходящие из него провода на более жестких проводах нагревателя так, чтобы термистор не выпадал.

Красными стрелками показаны положения термистора и винта, которым можно его повредить

Дальше самое простое: коннекторы от винтов-контактов ограничителей хода, термистора и шаговых двигателей подключаем к плате. Куда и что подключать, лучше посмотреть на цветной схеме, имеющейся и в инструкции, и на сайте. Отметим только: для контактов и термистора полярность значения не имеет, а вот для двигателей ориентация разъема важна, здесь надо ориентироваться на цветовую маркировку проводов и ставить разъемы так, как показано на схеме в инструкции, то есть желтым проводом в сторону коннекторов питания и USB платы. К сожалению, на картинках сайта в эту сторону повернуты красные провода; надеемся, разработчики поправят. От неправильного подключения ничего не сгорит, но двигатель будет вращаться не в ту сторону.

Разъем на плате для двигателя оси Z двойной, на схеме показано подключение к крайней четверке контактов, но можно подключиться и к следующей — в данном случае это значения не имеет.

Затем подключаем провода от нагревателя и вентилятора к винтовым зажимам платы в соответствии со схемой. Их длина имеет очень большой запас, лишнее можно обрезать, а можно попросту аккуратно смотать и закрепить стяжкой. Полярность имеет значение только для вентилятора, здесь тоже надо ориентироваться по цвету проводов (черный, красный).

Думаете, на этом всё закончилось? Нет, нужна еще одна проверка: перемещая движущиеся части, убеждаемся, что их движению ничто не мешает, в том числе провода, что все контакты ограничителей хода смыкаются (у нас, например, небольшой выступ облоя на детали Т2 — левом держателе стекла — упирался в левую вертикальную ось, и головки винтов-контактов не сходились на добрый сантиметр), а длины проводов хватает при любом положении по осям X, Y и Z. Еще раз проверяем, что шестерни двигателей MX и MY не выходят из зацепления с зубчатыми рейками в их крайних положениях.

Теперь надо бы «причесать» получившиеся космы из проводов, включая идущие от экструдера: аккуратно проложить их и чем-то закрепить. Тут придется мобилизовать фантазию и покопаться в своих запасах, достав кабельные стяжки, изоленту и всё прочее, пригодное для этой цели — в комплекте ничего подобного не предусмотрено.

Например, слева и справа от каретки оси Х у детали Н1 есть «ушки», предназначенных для стяжки подшипников вертикальных осей — винты М3 туда так и просятся, но в инструкции они почему-то не упомянуты. Мы вставили эти винты (только закручивать их гайками нужно без фанатизма, чтобы пластик детали Н1 не треснул) и использовали левый для крепления кабельной стяжки: в этом месте как раз проходит толстый пучок проводов от головки.

Конечно, не надо пытаться прикреплять пучки кабелей к осям в областях, где перемещаются какие-то детали. Закончив, двигаем еще раз все детали: не прихватили ли мы какой-то провод так, что он мешает полному ходу по той или иной оси.

Прошивка микроконтроллера

Приступаем к самому важному этапу: прошивке. Мы будем работать с операционной системой Windows 8.1 — пожалуй, с ней больше всего проблем, связанных с системой безопасности.

Начинаем со скачивания программной оболочки Arduino, текущая версия 1.6.5; по ссылке два файла для Windows — инсталлятор и zip-архив. Для установки с помощью инсталлятора нужно обладать правами администратора, а zip-архив можно просто распаковать в какую-то папку — например, C:Arduino, и создать на рабочем столе ярлык для файла arduino.exe.

В этой же папке находятся и драйверы C:Arduinodrivers.

Подключаем нашу плату USB-кабелем к компьютеру, но внешний блок питания пока не включаем — для самого микроконтроллера вполне достаточно питания от порта USB (на плате замигают светодиоды), а при подключении БП задействуются и соединенные с платой устройства, прежде всего двигатели, поведение которых с непрошитым контроллером будет непредсказуемым. Саму прошивку скачиваем со страницы сайта «Мастер Kit», посвященной конструктору МС2, и распаковываем в папку C:MC2Marlin (диск может быть любой, вложенность тоже, но папка с прошивкой должна называться «Marlin»).

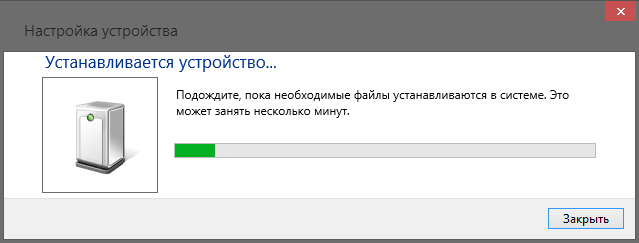

ОС находит новое оборудование и пытается поставить драйвер:

Но когда прогресс-индикатор добегает до конца, это окошко просто закрывается и ничего не происходит… В «Диспетчере устройств» никаких изменений, не появились даже неизвестные устройства. Отключаем USB-кабель.

Надо задействовать в Windows режим установки неподписанных драйверов; по нашему мнению, самый простой путь такой:

- кликнув правой кнопкой мыши по символу windows на левом крае панели задач, выбираем в открывшемся списке «Командная строка (администратор)»,

- в окне командной строки вводим: bcdedit /set TESTSIGNING ON и нажимаем Enter,

- перезагружаемся, справа внизу на рабочем столе будет надпись «Тестовый режим Windows 8.1»,

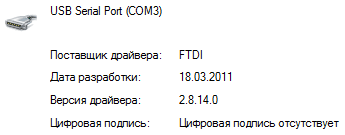

- вновь подключаем USB-кабель к нашей плате, в «Диспетчере устройств» открываем пункт «Порты (COM и LPT)», в котором должна появиться строчка с названием «USB Serial Port (COMx)», где x — некоторый номер порта, в нашем случае получился COM3:

- это еще не означает, что Windows добралась до нашей папки, ОС просто поставила известный ей драйвер: Вполне возможно, что и с этим драйвером дело пойдет прекрасно, но всё же посмотрим, что предлагает свежескачанный нами драйвер Arduino — инициируем обновление драйвера этого порта, выбрав поиск вручную и задав путь C:ArduinodriversFTDI USB Drivers. На сообщение системы безопасности отвечаем «всё равно установить этот драйвер», по окончании процесса перезагружаемся,

- смотрим, что получилось: Драйвер заметно более древний, да к тому же неподписанный. Что же, попробуем работать с ним,

- отключаем режим установки неподписанных драйверов, как делали во втором пункте, только в конце команды вместо ON пишем OFF, и перезагружаемся.

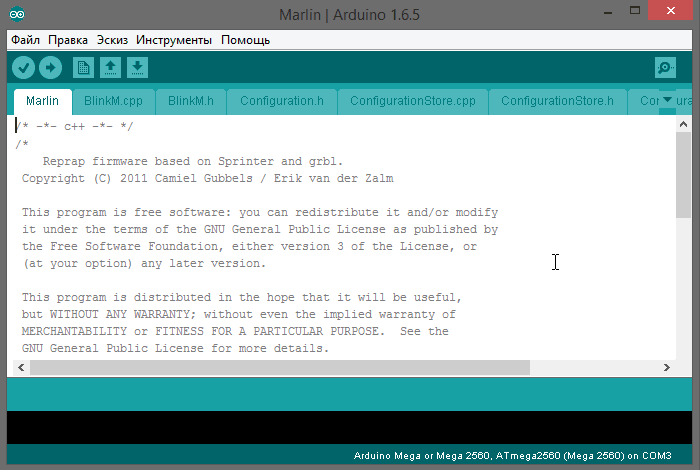

Теперь запускаем Arduino и открываем файл Marlin.ino, который находится в папке C:MC2Marlin с распакованной прошивкой. Получаем новое окно Arduino с целой серией закладок: Marlin, BlinkM.cpp, Configuration.h и т.д.

Если же при открытии файла следует запрос о создании папки Marlin и перемещении туда файла Marlin.ino, значит, наша прошивка находится в папке с именем, отличным от «Marlin»; файл Marlin.ino при создании такой папки переместится в нее автоматически, а вот прочие важные файлы останутся недоступными в процессе прошивки.

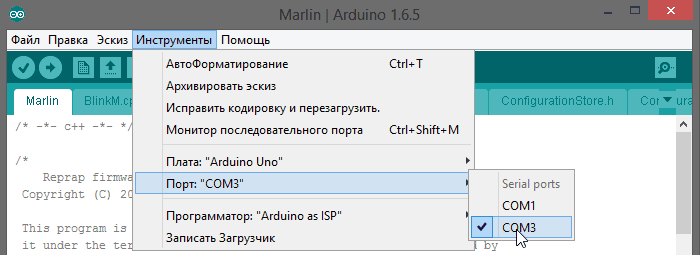

В «Инструментах» выбираем порт COM3 (тот самый, который мы недавно установили):

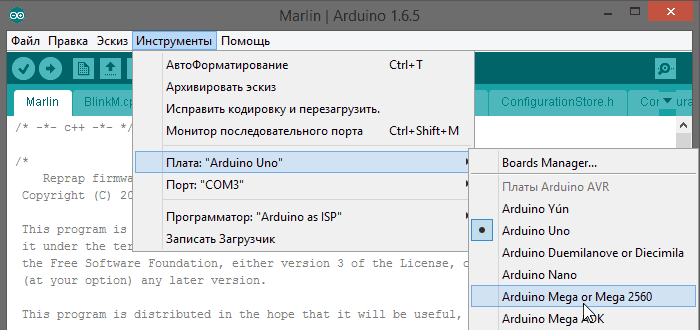

Затем плату «Arduino Mega or Mega 2560»:

Автоматически появляется строчка с процессором ATmega2560. В предпоследнем пункте выбираем программатор «Arduino as ISP»:

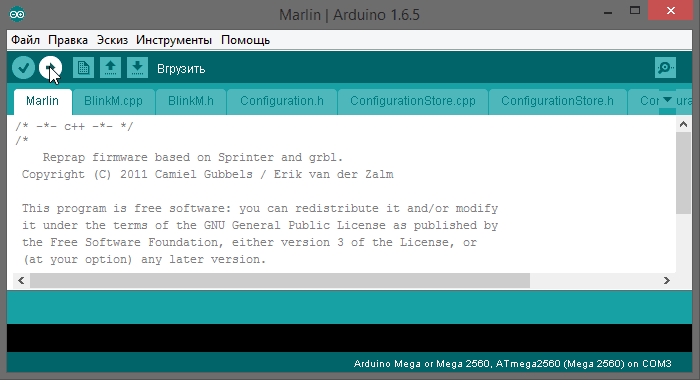

Теперь нажимаем кружок со стрелкой во второй строчке меню, чтобы начать процесс прошивки микроконтроллера:

Начинается сначала компиляция, потом загрузка в микроконтроллер, которая сопровождается активным миганием красных и зеленого светодиодов платы. По окончании в программе появляется сообщение «Вгрузили», а светодиоды гаснут; всё это занимает менее минуты.

Выходим из программы — с прошивкой покончили, переходим к проверкам. На всякий случай стекло пока не ставим.

Первоначальные настройки

Итак, перед нами готовый к использованию 3D-принтер МС2, собранный собственноручно или купленный в собранном виде.

Подключаем к нему внешний 12-вольтовый блок питания. Вовсе не обязательно искать БП с коннектором, соответствующим имеющемуся на плате разъему: рядом с ним имеется колодка с двумя винтовыми зажимами, куда можно подключить провода от источника, а полярность помечена белыми символами «+» и «–».

Нам был предоставлен довольно мощный БП, обеспечивающий напряжение 12 В при токах до 6,67 А — такой можно купить в компании «Мастер Kit». Он подключается к разъему, а не к колодкам, что удобнее.

На плате есть перемычка XP35, которая отвечает за выбор питания: USB или 12 В. Ее лучше оставить в положении USB, дальнем от плат драйверов двигателей.

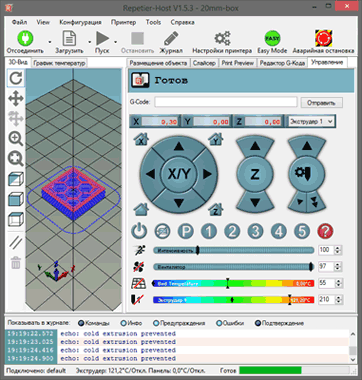

Следующий этап — скачивание и установка уже знакомой нам управляющей программы Repetier-Host (далее будем использовать сокращение RH). Самой свежей на момент написания обзора была версия 1.5.3, которая включает уже два слайсера: Slic3r и Cura, а по желанию можно установить и Skeinforge — он в процессе инсталляции будет скачиваться из интернета. Кроме того, программа русифицирована (к сожалению, не полностью: нередко встречаются и английские слова).

Компонент Repetier-Server не устанавливаем: он не нужен для управления с подключенного по USB компьютера.

По сравнению с ранее использовавшимися нами версиями здесь существенно обновился интерфейс, прежде всего на закладке «Управление», но разобраться вполне можно — и тем, кто работал с более ранними версиями, и тем, кто впервые столкнулся с Repetier-Host.

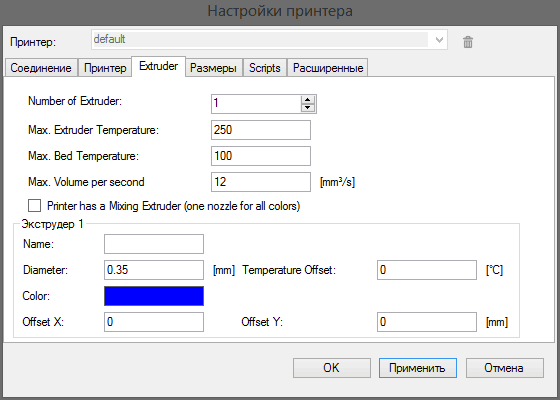

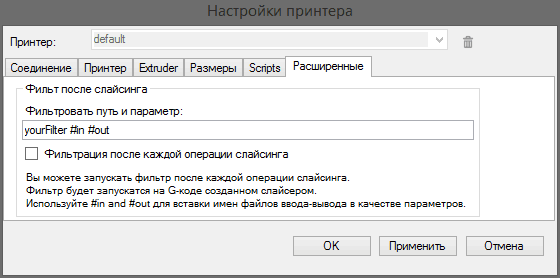

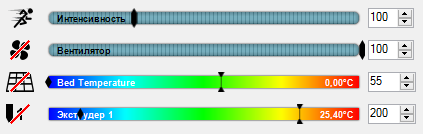

Первое и главное действие после установки программы — задать в ней правильные настройки для принтера: нажимаем соответствующую кнопку в верхней части окна программы или «Конфигурация — Настройки принтера». Необходимые сведения имеются на скриншотах, приведенных в теме по MC2 форума сайта компании, но в доступных материалах есть разночтения, а некоторые из приведенных там установок всё же желательно поменять, поэтому мы приводим свои скриншоты с нужными установками и комментарии к некоторым из них.

Начинаем с соединения:

Здесь нужно установить номер порта — тот самый, который получился при подключении принтера, в нашем случае COM3. На начальном этапе этого порта в выпадающем списке может и не быть, тогда устанавливаем «Auto». Другой важный параметр — скорость: 115200 бод, не больше и не меньше.

Закладка «Принтер»:

Температуру панели по умолчанию можно выставлять любую — всё равно подогрева стола у нас нет. Позицию парковки лучше немного отодвинуть от нулевых положений. Позицию «Printer has SD card» не отмечаем галочкой, иначе в Repetier-Host появится лишняя закладка, которая нам не нужна.

Закладка «Extruder»:

Без подогрева стола мы не сможем работать с ABS, а для PLA очень высокие температуры не требуются, поэтому «Max. Extruder Temperature» можно выставить в 230–250 градусов, а величина «Max. Bed Temperature» и вовсе значения не имеет. В комплекте с принтером идет сопло с диаметром отверстия 0,35 мм, это значение и вписываем в соответствующую графу.

Очень важную закладку «Размеры» рассмотрим подробно, но чуть позже, а пока можно остановиться на таких значениях:

Закладку «Scripts» оставляем пустой, а в «Расширенные» оставляем запись по умолчанию:

Проверка и окончательная наладка

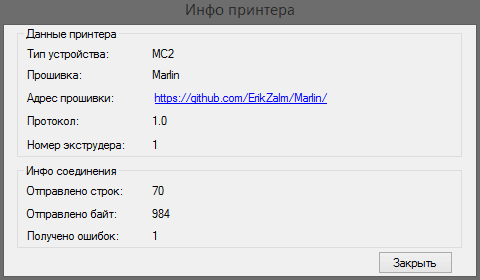

Теперь можно нажать в RH красную кнопку «Подсоединить». Если порт задан правильно, через секунду-другую ее цвет станет зеленым, но это не значит, что взаимодействие с принтером установлено. Смотрим «Принтер — Инфо о принтере», должно появиться вот такое окно:

Если же в верхних строчках вместо «MC2 – Marlin» значится «unknown», надо проверять соединение и его настройки, прежде всего заданный номер порта.

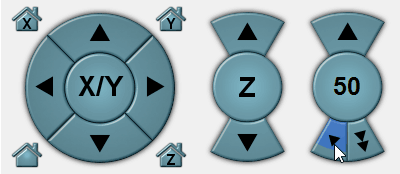

Переходим на закладку «Управление» в правом окне программы и проверяем парковку — отработку команд на перемещение печатающей головки в домашние позиции по всем трем осям, нажимая символы домика с соответствующими буквами. Если какая-то команда не отрабатывается, надо посмотреть сообщения в нижнем окне, куда выводится текущая информация. Так, парковка по Z возможна только после парковки по X и Y, и если попытаться проделать ее сразу, то появится надпись «echo:Home X/Y before Z».

Мы не случайно рекомендовали до этого момента работать без стекла: вдруг перемещение по оси Z пойдет настолько неправильно, что головка упрется в стекло, сигнал с концевого датчика окажется не воспринятым, и двигатель будет пытаться опустить головку еще ниже — то есть начнется соревнование «что первым сломается». Но как-то обозначить рабочий стол надо, и мы использовали достаточно гибкую пластмассовую линейку, располагая ее на деталях Т1 и Т2 под головкой. И помните о кнопке «Аварийная остановка» — красный кружок в правом верхнем углу программы RH, которая очень быстро отменяет любую неудачную операцию.

У нас домашние позиции по X и Y отрабатывались нормально, но при подаче команды на парковку по оси Z печатающая головка чуть-чуть опускалась вниз, а потом начинала двигаться вверх, то есть вела себя с точностью до наоборот. В файле Configuration.h прошивки за это отвечает строка #define INVERT_Z_DIR true // for Mendel set to false, for Orca set to true

Тип нашего принтера Mendel, и для него в комментарии четко написано: данный параметр должен быть установлен в false. Однако в скачанной с сайта компании прошивке было true — меняем и перепрошиваем, вновь запустив оболочку Arduino: #define INVERT_Z_DIR false // for Mendel set to false, for Orca set to true

Победа! Головка при парковке стала двигаться в нужном направлении.

Убеждаемся, что команды на перемещения по всем трем осям отрабатываются нормально, нажимая кнопки со стрелками в закладке «Управление» RH. Привыкнуть к их использованию поможет такая подсказка: положительные значения, отображаемые в центральном кружке, означают перемещение от домашней позиции (то есть от датчика ограничения хода), отрицательные — к датчику.

Устанавливаем стекло, на этот раз окончательно. При этом следим, чтобы пазы на передних концах деталей Т1 и Т2 плотно прилегали к боковым кромкам стекла, после чего затягиваем винты М3, фиксирующие эти концы на переднем полированном валу 6×240. Это также надо делать не до упора, иначе пластик может треснуть.

Теперь можно переходить к окончательному заданию размеров, то есть к установке ограничений на перемещения печатающей головки по трем осям. Здесь важно знать, что установлено в прошивке (файл Configuration.h), вот в этом разделе: // Travel limits after homing #define X_MAX_POS 122 #define X_MIN_POS 0 #define Y_MAX_POS 127 #define Y_MIN_POS 0 #define Z_MAX_POS 80 #define Z_MIN_POS 0

Здесь приведены значения, имевшиеся в скачанной нами с сайта компании прошивке.

Давайте попытаемся поднять печатающую головку на максимальную высоту, задав сначала восемь перемещений по 10 мм, а дальше шагами по 1 мм. Получается, что после 80 миллиметров головка попросту перестает подниматься: срабатывает заданный в прошивке максимум, хотя в настройках RH мы задали высоту 100 мм — действует меньшее из двух значений для данного параметра. Физически запас для дальнейшего перемещения вверх еще есть, и можно попытаться добавить в прошивке миллиметров двадцать: #define Z_MAX_POS 100

Программу RH закрывать не обязательно, просто нажимаем в ней кнопку «Отсоединить». Запускаем Arduino, находим нужную строчку, меняем значение с 80 на 100 и записываем измененную прошивку в микроконтроллер принтера. Не закрывая Arduino, возвращаемся в RH, подсоединяем кнопкой принтер и проверяем, что изменилось в плане перемещения по Z: отрабатываются уже десять шагов по 10 мм, и лишь дальше ни миллиметра. Конструктивно остается запас еще в полсантиметра или чуть больше, можно поменять значение на 105 (и в прошивке, и в настройке «Высота печ. площади» RH) или остановиться на достигнутом.

Для двух других осей значения в прошивке фактически оптимальные, их столь сильно увеличить не получится: по Y уже при 129–130 мм правая опора стекла Т1 упирается в деталь В3, а по Х значение и вовсе надо либо оставить 122 мм, либо даже уменьшить до 120: в зависимости от положения детали Н3 при выдвинутой на 122–123 ммм вперед головке деталь Н2 начинает упираться в Н1. Если же это происходит при перемещении головки менее чем на 120–122 мм, то надо точнее подобрать положение Н3 либо уменьшить значение в прошивке.

Переносим эти значения (или чуть меньшие, а больше устанавливать бессмысленно) в поля «X Max» и «Y Max» конфигурации принтера программы Repetier-Host, а для ширины и глубины печатной площадки вычитаем из них значения, установленные в полях «Слева» и «Спереди» (или чуть больше):

Проверяем работу вентилятора: нажимаем зачеркнутый символ вентилятора в закладке «Управление» RH — должно начаться вращение (при этом на правом дальнем углу платы загорится красный светодиод HL1), причем перемещение ползунка справа от кнопки меняет его скорость.

Проверяем хот-энд: в правой части цветной шкалы «Экструдер 1» той же закладки должна отображаться текущая температура — пока что комнатная. Нажимаем символ экструдера слева от шкалы, запуская нагрев; светодиод HL1 тоже загорается, а по достижению установленной в настройках температуры начинает мигать. Значение температуры должно начать увеличиваться, если этого не происходит — значит, какие-то проблемы с термистором. Или, конечно же, с нагревателем, но это понять очень просто: достаточно поднести палец к соплу (именно поднести, а не коснуться: сопло может быть очень горячим!) и почувствовать тепло.

При первых нагреваниях может появится запах и даже пойти легкий дымок из печатающей головки — это нормально.

При прогретом хот-энде можно проверить и работу двигателя подачи пластика ME, нажав в закладке управления соответствующую кнопку:

Но именно при прогретом, иначе двигатель даже не дернется, а в окне сообщений появится надпись «echo: cold extrusion prevented».

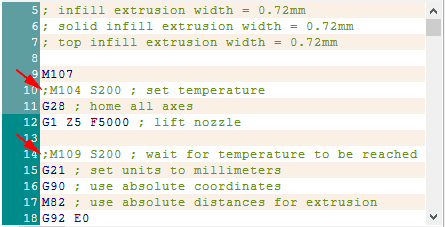

Наконец, хорошо бы запустить печать, но пока без нити, для чего нужно отключить контроль температуры. Берем STL-файл какой-нибудь небольшой и простенькой детали, загружаем в RH и запускаем слайсинг с Slic3r (точные настройки слайсера пока не имеют существенного значения, мы использовали заданные по умолчанию).

В получившемся g-code (закладка «Print Preview», кнопка «Edit G-Code») надо поставить символ точки с запятой в начале строк с командами М104 и М109, отвечающими за установку температуры хот-энда и ожидание ее достижения:

После чего можно будет запустить печать даже без заправленной нити и проверить поведение принтера. Ну, а потом перейти к полноценной печати.

После публикации нашего обзора разработчики компании наверняка поправят ряд отмеченных нами недочетов, включая ошибку INVERT_Z_DIR в прошивке, так что будущие покупатели могут и не столкнуться с чем-либо из описанного выше. Отметим и постоянную активность сотрудников компании в теме форума сайта компании, посвященной принтеру MC2, где есть советы по разрешению других возможных проблем, с которыми мы не столкнулись.

Печать

Сначала надо провести подготовительные работы. Первая из них — заправить нить, которую также можно купить в компании «Мастер Kit». Надо только помнить, что диаметр нити должен быть 1,75 мм, а тип пластика должен обладать хорошей адгезией к платформе без подогрева, то есть PLA подойдет вполне, а вот ABS не годится.

В закладке «Управление» Repetier-Host включаем нагрев, нажав на перечеркнутый символ экструдера возле разноцветной линейки с надписью «Экструдер 1», после чего можно задействовать подачу нити. В прошивке задана минимальная температура в 170 °C, при которой экструдер будет работать, и для заправки или извлечения пластика PLA вполне достаточно установить в «Управлении» 180–190 °C. Конечно, можно понизить значение в прошивке, вписав вместо 170, например, 15 или 20 градусов: #define EXTRUDE_MINTEMP 170

Но делать это мы бы не рекомендовали: если потом забудем вернуть исходное значение, то при загрузке пластика нить упрется в холодный хот-энд и не будет выходить через сопло. Скорее всего, ничего фатального при этом не произойдет, но лучше лишний раз не испытывать узлы принтера на прочность.

Кончик нити с катушки или мотка надо обрезать наискосок и по возможности распрямить отрезок длиной 8–10 см. Вставляем нить в заправочное отверстие экструдера, которое находится в задней части принтера, и инициируем подачу соответствующими кнопками программы — сначала по одному миллиметру, а когда убедимся, что кончик нити нормально дошел до белой трубки, то шаг и скорость подачи можно увеличить.

Одинарная стрелка задает медленную подачу, двойная — более быструю. Стрелка, направленная вверх, задаст обратное движение (ретракцию).

Цветная нить в трубке хорошо видна на просвет, когда ее кончик дойдет до входа в хот-энд, скорость и шаг подачи лучше уменьшить, понемногу подавая до тех пор, пока из отверстия сопла не покажется ниточка расплавленного пластика, а потом дать ретракцию на миллиметр или два, чтобы эта ниточка не вытекала очень уж долго.

Надо сказать, что загрузка пластика получилась на удивление беспроблемной — по меньшей мере, в первое время эксплуатации. В процессе тестирования мы много раз заправляли нить, всё получалось если не сразу, то хотя бы со второй попытки — надо только не забыть сделать косой срез на кончике нити и распрямить ее. И прижим очень уж долго регулировать не пришлось, хотя мы все же надели на регулировочный винт между деталями F1 и F2 небольшую пружинку.

Для начала сильно затягивать прижимной винт не нужно. Задав печать какой-нибудь простенькой модели, касаемся большим и указательным пальцами нити на входе в деталь F1, чтобы чувствовать ее движение, которое происходит крошечными частыми толчками, и наблюдаем за выходным отверстием сопла. Если в какой-то момент расплавленная нить перестает вытекать, а пальцы не чувствуют подачу нити, то понемногу закручиваем винт. Иногда нить может подаваться назад, это нормально: ретракция при переходе от одной части печатаемой модели к другой.

Простенькие детали из PLA, высота которых невелика, а основание имеет относительно большую площадь, нормально держатся на стекле без подогрева, надо лишь регулярно обезжиривать его и очищать от остатков пластика. А вот для более сложных моделей адгезию надо улучшить, для чего используют различные покрытия. В предыдущих обзорах мы выяснили, что для этого очень хорошо подходит полиэстровая самоклеящаяся пленка для печати на лазерных принтерах. Она бывает прозрачная (матовая, глянцевая) и белая, разной толщины. На любом углу такую не купишь, и компания в ближайшее время собирается включить пленку в свой ассортимент.

Подготовим стекло платформы, наклеив на него лист такой пленки. Размер стекла 150×200 мм, а пленка поставляется в формате А4, то есть 210×297 мм, поэтому ее надо разрезать пополам и немного подрезать половинку по короткой стороне. Конечно же, менять пленку после каждого сеанса печати не придется: при аккуратном обращении она прослужит долго, позволив напечатать немало моделей. Нужно лишь время от времени протирать ее поверхность каким-то растворителем, например, ацетоном (напомним, что работать с растворителями надо в проветриваемом помещении).

Если пленка повреждена — например, при удалении модели, но повреждение небольшое по размеру, то в последующих сеансах можно печатать не по центру платформы, а сместить область печати так, чтобы она не попадала на разрыв пленки. Это нужно сделать средствами Repetier-Host до этапа слайсинга.

Саму пленку удалить нетрудно, но потом надо тщательно стереть смоченной растворителем (ацетоном) салфеткой следы клея со стекла, а это уже дольше, да и «аромат» будет соответствующий — не забудьте проветрить помещение.

Для отделения напечатанных моделей от платформы очень полезным инструментом будет лопаточка-мастихин. Надо иметь под рукой и пинцет, чтобы снимать с сопла лишний пластик.

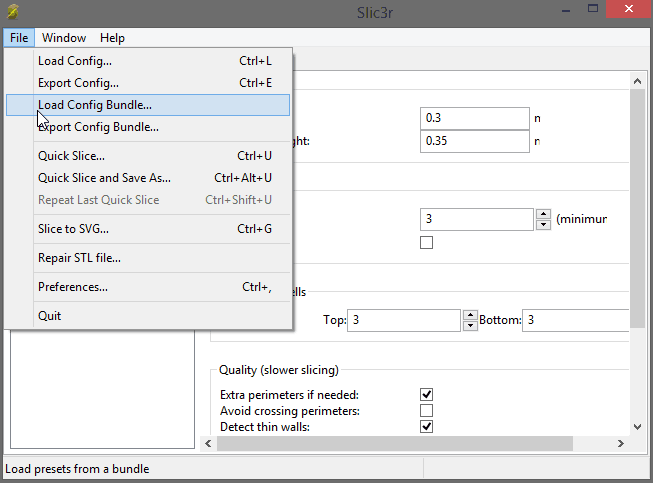

Теперь нужно выбрать модель — это самая простая задача: можно, например, воспользоваться библиотекой 3D-моделей сайта «Мастер Kit», а также настроить слайсер, что уже сложнее, но производитель предлагает использовать готовый ini-файл для Slic3r, который можно скачать со страницы, посвященной принтеру MC2.

Запускаем настройку слайсера Slic3r из RH (там он установлен по умолчанию) — закладка «Слайсер», кнопка «Configuration». При первом запуске появляется мастер конфигурации, но его работу отменяем. В открывшемся окне выбираем «File — Load Config Bundle» и указываем путь к скачанному и распакованному файлу конфгурации Slic3r_config_bundle_MC2.ini.

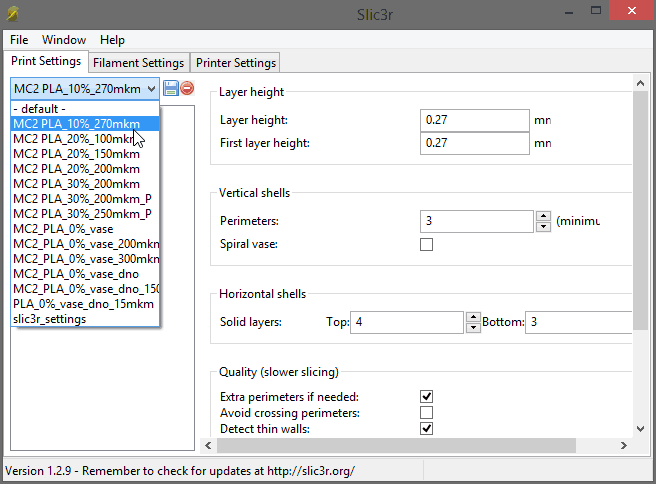

По окончании выдается сообщение о загрузке не одного, а нескольких пресетов, и действительно: в закладке «Print Settings» возникает 13 вариантов, выбираем один из них:

Здесь есть настройки для разной толщины слоя и степени заполнения.

И в закладке «Filament Settings» также появляется выбор между PLA MC2 и ABS MC2 — выбираем PLA, а ABS отложим до того момента, когда сможем оснастить наш принтер подогревом стола. Здесь надо напомнить: как было сказано выше, имеющийся в хот-энде Huxley вентилятор не имеет отношения к охлаждению печатаемой детали, поэтому в настройках слайсера нет смысла задавать какие-то изощренные настройки для охлаждения (в Slic3r: «Filament Settings — Cooling»), достаточно просто включить вентилятор («Keep fan always on»).

В «Printer Settings» новый вариант один: «MC2_0,35mm».

Если мы что-то меняем в настройках, надо не забыть нажать кнопку с изображением дискеты. После этого появляется окно с названием пресета, которое можно изменить или оставить прежним.

Закрываем настройку слайсера и возвращаемся в Repetier-Host, закладка «Слайсер» теперь выглядит так:

Обратите внимание: в позиции «Экструдер 1» должно быть именно «PLA MC2», а если там другое значение — например, «ABS MC2», то меняем на PLA. Соответственно в «Print Setting» надо установить один из пресетов — полученных из ini-файла или созданных самостоятельно.

Загружаем STL-файл из закладки «Размещение объекта», нажав в ней круглую кнопку с символом «+», и, вернувшись в закладку «Слайсер», запускаем процесс слайсинга кнопкой «Слайсинг с Slic3r». По окончании отображаются примерные значения времени печати и длины используемой нити, а также количество слоев и строк.

Нажимаем кнопку «Пуск» (крупный серый треугольник в верхней части окна RH) и, когда хот-энд нагреется до нужной температуры, принтер проведет автокалибровку: головка коснется платформы в четырех точках, фиксируя возможный перекос платформы, и при печати каждого горизонтального слоя модели двигатель MZ всё время будет делать несколько шагов туда-сюда, чтобы компенсировать этот перекос.

После этого начнется печать. Нам остается только следить, чтобы нить с мотка или катушки подавалась нормально, не запутываясь. Если в дальнейшем собираемся использовать нить на катушках, то хорошо бы запланировать на ближайшее будущее изготовление удобной подставки для нее, примеры легко можно найти в интернете.

Еще одно необходимое действие: при вертикальных перемещениях раздается характерный звук трущихся металлических деталей — надо попросту смазать болт М8×160, обеспечивающий движение по оси Z, любой смазкой (кроме жидких, конечно), например, литолом. Можно смазать и полированные валы, отвечающие за перемещения по другим осям, но тут надо использовать специальную смазку для направляющих, которая встречается в магазинах товаров для 3D-печати. Вообще-то на валах и в подшипниках смазка была, но при сборке значительная ее часть, вероятнее всего, осталась на руках сборщика. К тому же смазку время от времени придется возобновлять.

Вообще-то неплохо бы смазать и пары «шестерня – зубчатый вал» осей X и Y, и тут потребуется специальная смазка для пластиков. Она также доступна, например, есть целая линейка пластичных смазок Molykote. Без этого будет происходить интенсивный износ деталей: после первого же сеанса печати на крышке двигателя MY были замечены мелкие крошки пластика — возможно, шестерня и зубчатый вал просто «притирались», но это вовсе не исключает и версию последующего износа.

Немножко такой смазки хорошо бы нанести и в местах соприкосновения деталей Н5 (крепление хот-энда) и Н4.

Если MC2 расположен на твердой поверхности (например, столешнице), то при печати часто слышен дребезг: принтеру явно не хватает ножек, которые обеспечили бы амортизирующий эффект. Лучше всего подойдут небольшие самоклеящиеся — резиновые, силиконовые или из мягкого пластика. Их также можно купить, а можно обойтись наклейками из толстого войлока. Мы же обошлись резиновыми ножками от старого компьютерного корпуса.

Еще один потенциально негативный момент связан с использованием предлагаемого компанией блока питания. Нет, не переживайте: его мощности вполне достаточно для работы MC2, просто в 6–7 см от разъема, подключаемого к принтеру, имеется пластиковый цилиндр, закрывающий ферритовые кольца фильтра ВЧ-помех. Кабель довольно жесткий — очевидно, в нем используются толстые провода, соответствующие немалому заявленному току. Всё это само по себе очень хорошо, но при подключении к принтеру кабель может выходить из него горизонтально, фильтр висит в воздухе, и когда платформа сильно смещается влево, её нижняя левая кромка может упереться в фильтр (красная стрелка на фото), а при дальнейшем движении в том же направлении даже вытолкнуть разъем питания из гнезда на плате. Естественно, печать прервется.

То же может касаться и USB-кабеля, если он оснащен подобным фильтром. Избавиться от этого очень просто: надо заранее убедиться, что платформа не цепляет кабели даже в крайней левой позиции и принять меры к фиксации фильтров в нижнем положении — например, положив на кабель сразу за фильтром какой-то грузик. Рекомендованные выше ножки тоже помогут избавиться от подобного, поскольку приподнимут принтер.

Не очень удачно крепление хот-энда: при печати на него постоянно воздействуют разнонаправленные силы, и после нескольких сеансов крепежные винты М3 начинают выходить из пазов детали Н5. Возможно, ситуация улучшится, если под головку каждого винта положить шайбу и гровер соответствующего размера и тщательно затянуть.

Но сама деталь Н5, выполненная из пластика, имеет недостаточную жесткость, да и крепится она фактически в одной точке. Поэтому даже при незначительном приложенном усилии у печатающей головки наблюдается некоторый люфт по всем трем осям, что неизбежно сказывается на точности печати.

Есть даже опасение, что H5 из-за необходимости регулярно поправлять крепление хот-энда прослужит не так уж долго, поэтому есть просьба к разработчикам: хорошо бы выложить для скачивания STL-файл этой детали.

Во время печати и шаговые двигатели, и микросхемы их драйверов ощутимо нагреваются, к этому надо относиться спокойно: нельзя сказать, что это хорошо — в частности, перегрев двигателя может приводить к пропуску шагов, что неизбежно скажется на качестве печати, но такая беда обычно случается при нагреве свыше 70–80 градусов, а это уже вполне обжигающая температура, которой двигатели в МС2 не достигают. По крайней мере, температура их корпусов после получасовой печати по нашему замеру не превышала 46–48 °C (в помещении 26 °C). Для руки горячо, но вполне терпимо.

Еще немного о прошивке.

Для нагревателя в ней установлена максимальная температура 270 °C, то есть при установке подогрева стола (а для его максимальной температуры задано 150 °C) печать пластиком ABS станет вполне возможной. Минимальная температура нагревателя установлена на уровне 170 °C.

Если при печати первых слоев модели пластик не выходит из сопла, возможно, что оно слишком сильно прижато к платформе. В форуме сайта компании есть такой совет: можно изменить в прошивке высоту подъема печатающей головки после автокалибровки: #define Z_PROBE_OFFSET_FROM_EXTRUDER 0.91

Надо увеличить значение, но не сильно, начав с нескольких сотых долей миллиметра, и еще раз опробовать печать. Если опять с первыми слоями та же проблема, увеличить еще немного. Обратите внимание: в качестве десятичного разделителя в прошивке везде используется точка, а не запятая.

Конечно, совершенствовать прошивку, добиваясь от принтера максимально возможных показателей, можно очень долго. Вполне возможно, какие-то корректировки потребуются, но это можно будет понять при печати конкретных моделей, к которой мы и переходим.

Примеры напечатанных моделей

Приводим образцы 3D-печати на MC2, сделанные сразу после описанной выше сборки и наладки принтера, без корректировок для точной настройки. Для слайсинга использовался Slic3r с немного модифицированным набором настроек из числа имеющихся в скачанном с сайта компании ini-файле.

Мышь (размер исходной модели уменьшен на 20% средствами Repetier-Host) — 75 слоев, 30:10 мин, 1862 мм пластиковой нити (здесь и далее: по данным слайсера).

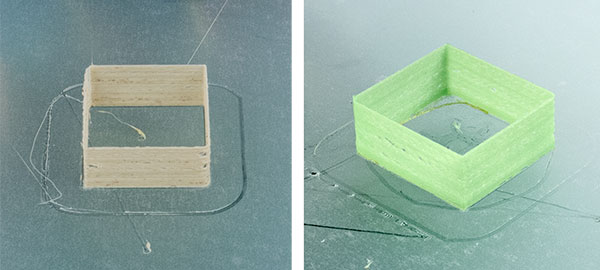

Да, зверь получился хоть и узнаваемым, но совсем не симпатичным, явно есть над чем поработать. Скорее всего, удастся обойтись подбором настроек слайсинга; проверим это, напечатав с теми же настройками эту модель из другого пластика, тоже PLA, но другого производителя и зеленого цвета.

Видите, зеленая зверюшка выглядит гораздо лучше бежевой (которую мы для сравнения положили рядом), хотя и над ней еще можно поработать, подбирая настройки. К тому же вид подпорчен темными пятнами на поверхности — перед печатью надо было как следует очистить сопло от нагара. А если за достаточно короткое время образовался нагар, то есть сомнения в качестве первой нити, бежевой.

Таким образом, первый же пример показывает: принтер вполне работоспособен, но при использовании нити, сделанной даже из одного типа пластика, многое зависит от ее качества — одинаковые настройки дают существенно разные результаты, поэтому при смене нити на полученную от другого поставщика зачастую приходится подбирать и режимы печати.

Тонкие стенки — 83 слоя, 6:06 мин, 79 мм.

В целом неплохо, но с обоими пластиками кое-где заметны разрывы, с которыми также можно бороться.

По этим образцам сложно судить о наличии геометрических искажений, поэтому перейдем к другим.

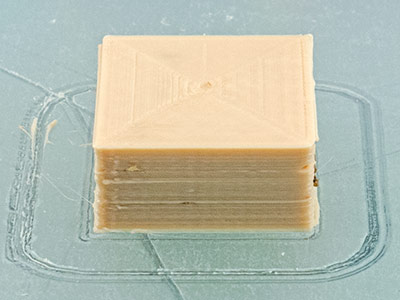

Брусок — 83 слоя, 38:24 мин, 1001 мм.

Исходная модель имеет размеры 20×20×10 мм (XYZ), по горизонтальным осям отклонение в напечатанном образце не превышает 0,05 мм (цена деления нашего штангенциркуля), но по высоте отклонение почти в полмиллиметра. С зеленым пластиком слоистость боковых стенок гораздо меньше, но с геометрией ситуация та же, то есть требуется коррекция — дополнительная калибровка. Возможно, следует провести точную калибровку и по осям X,Y, поскольку данный образец маленький, и при печати более крупных моделей погрешность может выйти за разумные пределы.

Шестерни приводов осей X, Y для MC2 (две штуки за один сеанс) — 175 слоев, 1:29:01 часа, 1399 мм.

Вид весьма неказистый, пускать в дело такие детали нельзя. Для качественной печати подобных сложных элементов с повышенными требованиями к геометрии явно не обойтись без дополнительных настроек как принтера, так и слайсинга: хорошо заметны не только неаккуратная печать, особенно верхних слоев, но и нарушения геометрии.

Пленка в центре была повреждена во время снятия ранее напечатанной детали, поэтому печать перенесена на край.

Шестеренка из более качественного зеленого пластика при тех же установках, только одна и по центру платформы (пленку мы поменяли) — 175 слоев, 44:02 мин, 700 мм.

Качество печати с этой нитью вновь выше — для сравнения мы положили рядом шестеренку из бежевого PLA, напечатанную в предыдущем тесте, но с геометрией та же беда: вместо круга овал. Нужна калибровка и настройка режимов печати.

Тест калибровки платформы — 4 слоя, 8:00 мин, 128 мм.

Да, автолевелинг работает вполне достойно. Пленка к этому моменту уже немного поцарапана, поэтому на фотографии может быть не очень хорошо видно, что пластик на всех линиях фигуры одинаково хорошо лег на платформу.

Но не обошлось без дефектов: части одной из диагональных линий легли с отступлением (на фото показано стрелками); скорее всего, причина чисто механическая — где-то остался выступ облоя или заусенец, в некоторых положениях сбивающий позиционирование стола или головки. Это нетрудно будет устранить, но тоже есть над чем поработать.

На основании этих примеров мы и сделали вывод, зафиксированный нами выше: собранный принтер вполне работоспособен, но для действительно качественной печати требует тщательной доводки. Печать подобных образцов, STL-файлы для которых легко найти в интернете, поможет определиться с направлением действий.

Занятие это долгое, его описание заняло бы слишком много и времени, и места в обзоре, к тому же охватить все возможные случаи всё равно не получится. Поэтому еще раз отсылаем интересующихся к интернет-ресурсам, где подобные методики описаны не раз, хотя и с разной степенью подробности и глубины погружения в тему, надо только не лениться искать.

И тогда результаты печати порадуют вас:

Этапы печати браслета, STL-файл для которого можно скачать на сайте компании;

видимые на фотографиях неровности некоторых наружных граней — это не дефекты печати, а фигурная поверхность будущего браслета

Окончательный итог

Для начала выскажем несколько пожеланий в надежде, что сотрудники компании прислушаются к ним.

Хорошо бы иметь возможность купить запасное стекло платформы. Не только потому, что оно может разбиться, а еще и для удобства: например, замена поврежденной пленки с отмывкой следов клея занимает отнюдь не одну-две минуты, а ведь вполне возможны случаи, когда требуется срочно напечатать еще один образец.

Можно еще пожелать, чтобы в каталоге появился и полный набор пластиковых деталей принтера MC2, ведь для модели MC3 Stealth такой набор есть в продаже, причем по вполне разумной цене. Пластик не вечен, при сборке и во время эксплуатации можно случайно сломать какую-то детальку; понятно, что о замене можно договориться с сотрудниками фирмы, но на это потребуется время, и иметь под рукой запас будет полезно.

Для тех, кто захочет попробовать другие модели хот-эндов, не только предлагаемых компанией отдельно, но и прочих распространенных, неплохо было бы разработать и предлагать соответствующие крепления взамен имеющегося, рассчитанного на Huxley — возможно, в виде STL-файлов для последующей самостоятельной печати. Думается, подобная услуга только повысила бы популярность набора.

И, конечно, хотелось бы получить возможность купить подогреватель платформы, рассчитанный на принтер MC2: даже при работе с PLA бывает непросто удалить печатаемые детали с холодного стола, в том числе покрытого пленкой (она к тому же часто повреждается при снятии). Правда, при наличии подогрева мощности имеющегося в каталоге компании 80-ваттного блока питания может и не хватить.

А окончательный вывод будет такой: естественно, на роль средства производства, пусть и малосерийного, принтер MC2 не годится. Зато с его помощью каждый, кто располагает относительно небольшой суммой, сможет понять, интересна ли ему 3D-печать, а если интересна — освоить настройки FDM-принтеров, работу со слайсерами и другим прикладным программным обеспечением, познать приемы и разные тонкости создания моделей из пластика. И, конечно, напечатать что-нибудь полезное для работы, домашнего хозяйства или какого-нибудь другого хобби.