Есть немало людей, интересующихся 3D-печатью, но пока теоретически: выбор моделей большой, однако у «фирменных» цены неподъёмные, другие, совсем дешевые, не вызывают особого доверия даже на вид, а третьи и выглядят прилично, и ценой не напрягают, однако всё равно не копеечные, и потому перед принятием решения о покупке хочется узнать о них побольше.

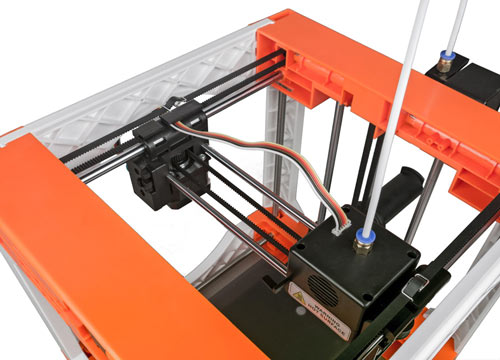

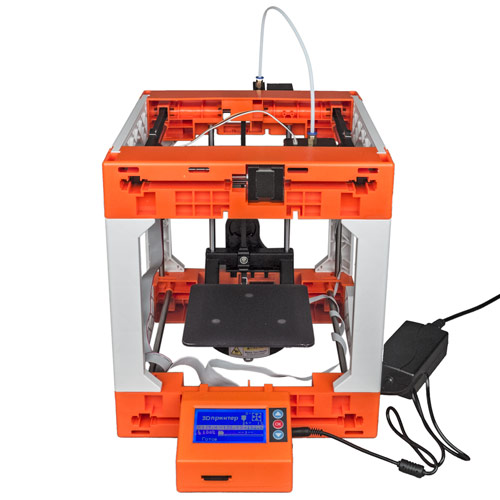

По мере возможности мы стараемся помочь в выборе, и на этот раз рассмотрим набор для самостоятельной сборки 3D-принтера Funtastique Evo.

Торговая марка Funtastique нам уже знакома: два года назад мы опробовали 3D-ручку Funtastique One. Конечно, без замечаний не обошлось, но в целом устройство оставило вполне достойное впечатление. На тот момент полноценных 3D-принтеров под этой маркой не предлагалось — рассматриваемая модель появилась недавно, поэтому посмотрим, всегда ли первый блин выходит комом.

Надо сразу сказать: средняя розничная цена модели составляет около 19 тысяч рублей, то есть принтер относится не просто к бюджетному сегменту, а скорее, к нижнему краю этого сегмента, даже если брать в расчет наборы для сборки, а не готовые изделия. Несмотря на это, скидок на откровенную халтуру (если подобное обнаружится) мы делать не будем, однако и сами станем оценивать принтер с учетом его стоимости, и читателя призываем к тому же.

Характеристики, информационная поддержка, комплектация

Заявленные характеристики принтера следующие:

| Параметр | Значение |

| Технология | FDM (Fused Deposition Modeling), другое название FFF (Fused Filament Fabrication) |

| Экструдер: количество, диаметр сопла | один, 0,4 мм |

| Толщина печатного слоя | 50 мкм |

| Рабочие температуры | 190–260 °C |

| Максимальная область печати XYZ | 125×130×160 мм |

| Максимальная скорость печати | 80 мм/с |

| Подогрев платформы | нет |

| Материалы для печати | Пластик PLA, Wood, POM, PVC, PETG, PP диаметр нити 1,75 мм |

| Точность позиционирования | оси X, Y: 0,011 мм, ось Z: 0,0025 мм |

| Дисплей | LCD 3″ |

| Интерфейсы | USB 2.0, картовод SD |

| Размер принтера | 280×300×320 мм |

| Вес принтера | 4,5 кг |

| Вес комплекта в упаковке | 6,5 кг *) |

| Источник питания | Вход: 100–240 В, 50–60 Гц Выход: 12 В, 5 А **) |

| Гарантийный срок | 12 месяцев ***) |

**) данные с этикетки источника из комплекта, в инструкции и на упаковке указано «Вход: 100–220 В, 50 Гц / Выход: 12 В, 6.25 А».

***) гарантийный срок на нагревательный элемент печатающей головки 3 мес.

Несмотря на то, что на упаковке обозначен адрес www.Funtastique.ru, никакой информации по 3D-принтеру на этом ресурсе мы не нашли, есть только уже знакомая нам ручка Funtastique One, две новые модели 3D-ручек и VR-гаджеты — уже доступные очки, а также шлем, но лишь в виде картинки с пометкой «Скоро…».

В инструкции есть еще ссылка на сайт дистрибутора Fun Distribution, осуществляющего в том числе гарантийное и техническое обслуживание, но и там информации по 3D-принтеру Funtastique Evo нет.

Поэтому собирать информацию для таблицы нам пришлось из самых разных источников, в результате чего некоторые из приведенных данных не соответствуют наблюдавшемуся нами. Так, температуру сопла вполне можно установить и ниже 190 °C (по крайней мере, именно такое значение задано для функции «Прогрев PLA»).

Мы даже не можем с уверенностью сказать, производится ли принтер той же китайской компанией Jiangsu HooYoo Electric Tec. Co. Ltd, что и 3D-ручка, или торговая марка объединяет продукцию разных производителей.

В общем, в плане информационной поддержки можно только выразить надежду, что она всё же будет, причем в обозримом будущем. Надежда эта подтверждается и нашим разговором с представителем дистрибутора.

В комплекте, помимо набора деталей для сборки самого принтера и внешнего блока питания, имеется:

- небольшой молоток с резиновой и силиконовой насадками на рабочих поверхностях,

- универсальная отвертка (плоская/крестовая),

- шпатель для снятия напечатанных изделий с рабочего стола (стальной, с деревянной ручкой),

- два щупа на 0,6 и 0,4 мм для калибровки рабочего стола,

- запасная печатающая головка (hot-end),

- катушка с пластиковой нитью (нам досталась PLA оранжевого цвета, вес брутто 420 г — т. е. самой нити граммов триста пятьдесят),

- SD-карта (у нас она была объемом 1 ГБ, вставлена в картовод блока управления),

- интерфейсный кабель USB 2.0 длиной 1,45 м,

- печатные материалы (руководство по эксплуатации на русском языке и опись вложения).

Надо сказать, что обычный строительный шпатель, который есть в комплекте, не очень подходит для того, чтобы снимать изделия с рабочего стола, поскольку его кромка слишком толстая. Желательно или заточить кромку, или купить мастихин — это более деликатный инструмент, предназначенный не строителям, а художникам.

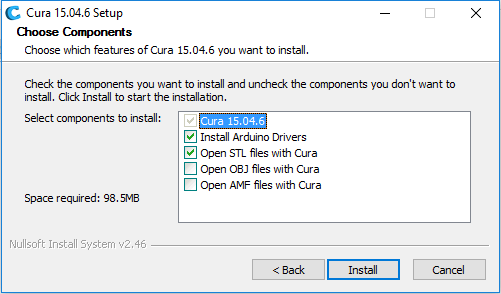

На имеющейся в комплекте SD-карте предлагается следующий набор софта и документации:

- руководство по эксплуатации на русском языке,

- драйвер,

- дистрибутив слайсера Cura в версии 15.04.6 (с русификацией),

- конфигурационный файл принтера для загрузки в Cura,

- две тестовые модели для калибровки принтера,

- видеоинструкция по сборке.

На всякий случай мы сразу скопировали содержимое карты.

На сайтах розничных продавцов можно найти и скачать еще один вариант инструкции. Разумеется, по буквам мы его и имеющийся на SD-карте не сравнивали, но можно сказать, что скачанный вариант отличается очень мало, разве что свёрстан аккуратнее да на первой странице принтер показан с другого ракурса.

Кстати, у продавцов к названию принтера порой добавляется «v.1.0» — на упаковке нашего тоже была такая метка, но среди розничных предложений встречается и «v.1.1». Есть ли разница и в чем она заключается, по информации на сайтах магазинов понять невозможно, и в отсутствие официальных сведений на этот счет каких-то предположений мы делать не будем.

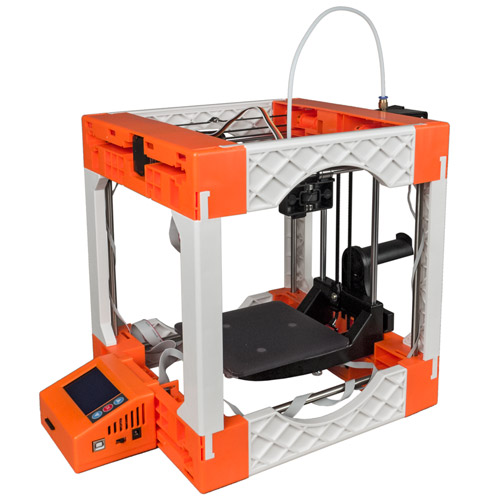

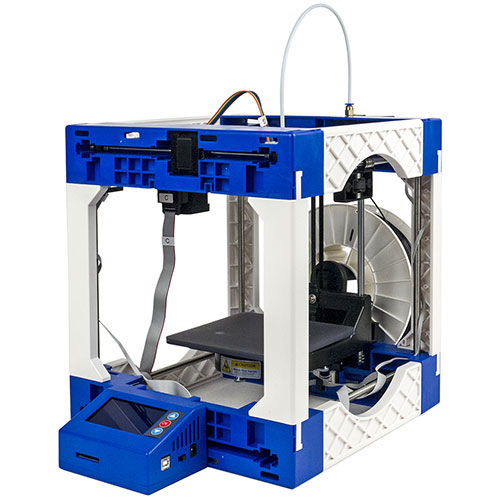

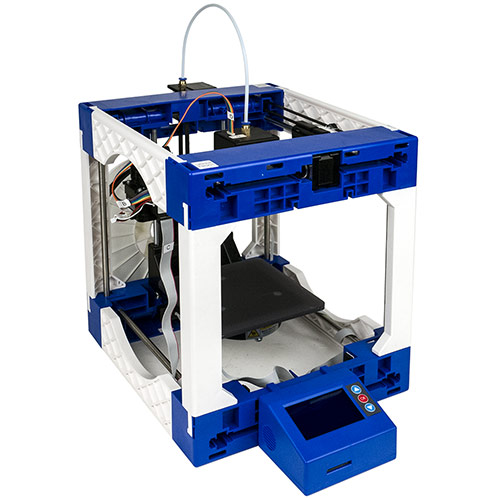

Принтер поставляется в двух вариантах цвета: оранжевый (FP002O) и голубой (FP002B). Точнее, часть элементов пространственной рамы принтера всегда белая, а оранжевыми или голубыми могут быть четыре из восьми горизонтальных элементов и блок управления.

Используемая в принтере технология FDM в инструкции расшифровывается как «Fusion Deploy Modeling», хотя общеупотребительным является «Fused Deposition Modeling» — именно так, кстати, написано и на упаковке.

Далее мы опишем процесс сборки и наши наблюдения, и те читатели, кому это не интересно, могут сразу перейти к описанию конструкции.

Сборка

Имеющаяся на SD-карте видеоинструкция достаточно подробная, но комментарии в ней весьма лаконичные, к тому же только текстовые и на английском языке. Однако, в сочетании с печатной инструкцией на русском, информации для сборки и начала работы вполне достаточно. Посетовать можно лишь на то, что рисунки мелкие и неразборчивые, а на видео отображены в основном общие планы, и не всегда сразу можно понять, о какой именно детали из нескольких похожих идет речь.

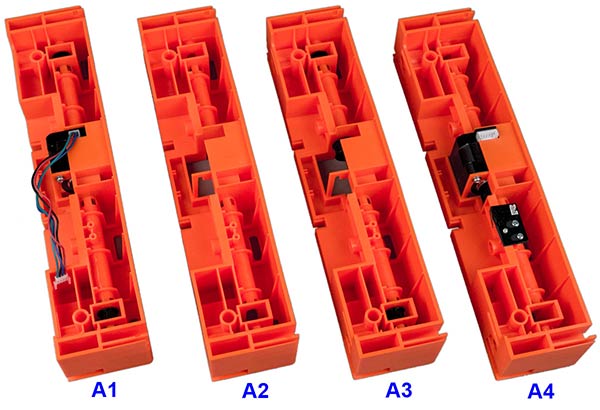

В этой ситуации могла бы помочь маркировка, нанесенная на такие детали в соответствии с обозначениями в инструкции, но индивидуальные пометки есть лишь у некоторых элементов, они не всегда согласуются с инструкцией, поэтому мы постараемся дать словесное описание. К тому же в инструкции есть явные ошибки, в том числе несоответствия текста и картинок — так, на первом же шаге сборки словами рекомендуется вставить направляющие С1 в крайние отверстия элемента А4, а на рисунке детали С1 вставляются в отверстия, которые ближе к центру.

На этом же рисунке деталь А4 показана без вставленного в нее двигателя, а потому получается похожей на А2. Причем А2 в нашем комплекте имела сквозное прямоугольное отверстие в середине, а на фотографиях в инструкции это отверстие закрыто перегородкой.

Кроме того, во всех вариантах инструкции в списке комплектующих металлические оси обозначены C1 и С2, а затем в тексте упоминаются еще С3 и С4. В нашем комплекте четыре самых коротких имели маркировку С2, а еще шесть практически одинаковых по длине были попарно помечены как С1, С3 и С4.

Поэтому мы всё же решили дать собственное описание процесса сборки с комментариями.

Сначала о металлических осях: короткие С2 хорошо различимы и без маркировки, а вот все прочие имеют длину от 259,1 до 260,6 мм, причем в каждой паре отличия по длине достигают 0,2 мм. Столь малая разница, скорее всего, объясняется погрешностью при нарезке, а не замыслом конструктора, и наверняка все они попросту взаимозаменяемы. Тем не менее, проверять это мы не стали и устанавливали оси в соответствии с маркировкой.

Торцы осей аккуратно обработаны, но есть некоторый изгиб по длине — небольшой, но всё же его можно заметить, приложив ось к штанге штангенциркуля. Что же, приходится чем-то жертвовать, чтобы сделать цену набора привлекательной.

В комплекте есть универсальная отвертка и обрезиненный молоточек, постукивая которым можно дослать соединяемые детали до упора. Другого инструмента при сборке и не потребуется.

Собираем каркас

Цветные боковые элементы помечены наклейками «Lower Rear», «Upper Rear», «Lower Front», «Upper Front», а в инструкции они именуются А1…A4, поэтому мы приводим фотографию с соответствующими обозначениями.

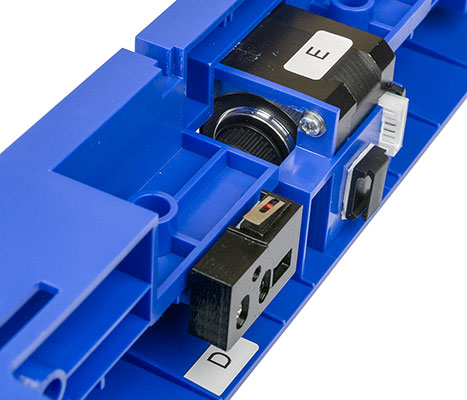

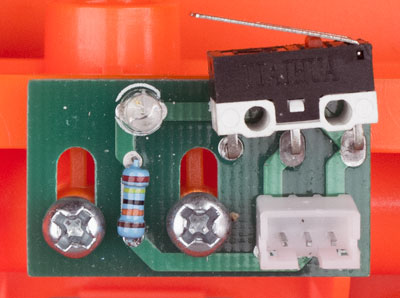

Берем деталь А4 («Lower Rear», с двигателем и закрытой пластиковой крышечкой платкой, на которой расположены микровыключатель и светодиод), располагаем ее платкой к себе и вставляем в верхние отверстия металлические оси: короткие С2 в крайние, длинные С1 в средние. Если присмотреться, именно так делается на видео.

Попутно отметим: имеющиеся наклейки — «E» на двигателе и «D» возле платки — не имеют отношения к тем же буквам в инструкции, в которой они обозначают совсем другие элементы. Указанные наклейки связаны с коннекторами шлейфа, к этому мы вернемся в свое время.

Кроме того, при сборке синего принтера двигатель в А4 болтался, его пришлось закрепить штатным винтом, который вместе с шайбой всё же нашелся под упаковочной пленкой.

То, что в инструкции именуется «прокладками L2» — это обычные цилиндрические пружины, имеющиеся в одном из пакетиков, всё содержимое которого в тексте тоже обозначается L2, а называется почему-то фиксаторами. На средние оси надеваем сначала их, затем рабочий стол с основанием В, всё это накрываем сверху элементом А3 («Upper Rear», в нем находятся три оси с зубчатыми колесиками) и вставляем с боков вертикальные опоры J.

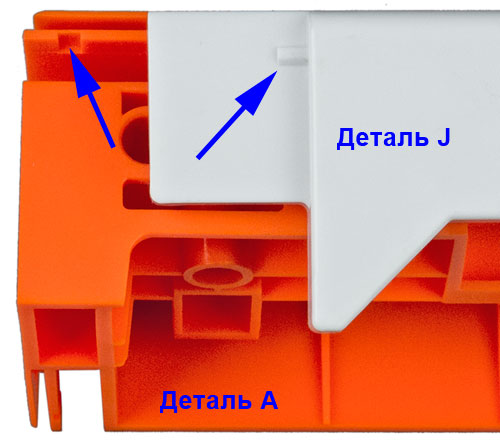

Обратите внимание: белых боковин два вида — горизонтальные E имеют округлый вырез на внутренней кромке, а у вертикальных J вырез в форме трапеции, и эти опоры взаимозаменяемы только внутри вида — детали J на место E не встанут.

Благодаря наличию выступов и пазов, хоть и небольших по размеру, соединение пластиковых деталей получается фактически неразъемным.

Выступ и паз показаны стрелками

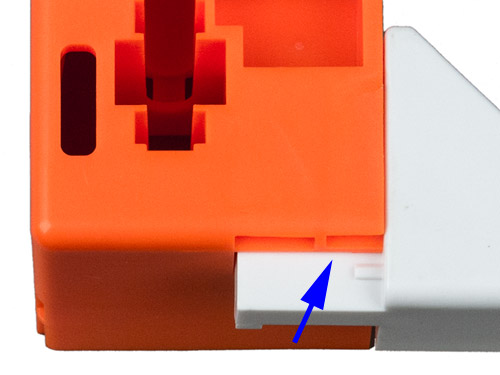

Крепление с помощью выступа и паза получается настолько прочным, что можно без опаски переносить принтер, взявшись за верхние детали Е. Если всё же возникнет необходимость разобрать каркас, то прилагать богатырскую силу или лупить молотком не надо, чтобы не сломать детали. Мы приводим фото, оно наверняка поможет сообразить, как можно с помощью плоской отвертки с тонким, но широким концом разъединить детали А и E или J без ущерба для них.

Отвертку вставить по стрелке

Совет: не надо сразу до упора забивать боковины E и J в элементы А, лучше поначалу только вставить их так, чтобы фиксирующий выступ оставался снаружи. Тогда, если всё же забыли установить что-то нужное, разобрать каркас будет совсем просто, а «обстучать» его, досылая детали до фиксации, можно и потом, вот только до этого момента не надо пытаться перемещать принтер, держась за белые боковины.

Кстати, в видеоролике сопрягаемые части деталей сборщик вставляет легким движением руки, лишь иногда помогая молотком, а при сборке нашего экземпляра этот инструмент оказался весьма востребованным. Тем не менее, качество изготовления пластиковых деталей весьма приличное: облоя на внешних частях нет, лишь кое-где в глухих отверстиях для осей можно заметить мелкие заусенцы, вот тогда и приходится особенно активно работать молотком.

Далее кладем получившуюся конструкцию горизонтально, в отверстия детали А3 вставляем оси С3, в отверстия А4 — оси С4. На С3 надеваем привод печатающей головки D так, чтобы сопло печатающей головки было направлено в сторону рабочего стола В, а этикетка с надписью «Warning Hot Surface» смотрела вверх.

Затем вставляем последние две оси С2 в детали А1 («Upper Front», в ней установлен двигатель с длинной осью) и А2 («Lower Front», пустая), соединяя их оставшимися боковинами J. Получившийся квадрат соединяем с ранее собранной частью и скрепляем горизонтальными боковинами E. Еще раз обратим внимание: А1 с двигателем должна быть на стороне привода головки, то есть в верхней части будущего 3D-принтера.

Монтаж крупных деталей, кроме разве что блока управления, закончен, проверяем сборку и опробуем, свободно ли перемещаются по всей длине печатающая головка (оси X и Y) и рабочий стол (ось Z). Если какие-то элементы были наживлены, но не вставлены до конца — досылаем их до упора, используя молоточек из комплекта.

Теперь можно немного передохнуть перед установкой всякой мелочи и приглядеться к получившейся конструкции. Жесткость ее явно получается неплохой по сравнению с другими моделями из пластиковых деталей, а вот будет ли она достаточной при печати реальных моделей, а также насколько каркас окажется долговечным, покажет только длительная эксплуатация.

Но уже сейчас заметен один недостаток: отсутствие ножек с амортизирующими накладками. А ведь любой, кто имел дело с FDM-принтерами, знает, что их работа часто сопровождается вибрациями, в некоторых режимах сильными. Конечно, ножки с толстыми резинками найти и приладить можно, вот только это придется делать самостоятельно, поэтому жаль, что об этом не подумали разработчики Funtastique One. Возможно, и подумали, но решили принести еще одну жертву ради снижения конечной цены.

Однако у конструкции есть и плюс, пока что неявный: коробчатый каркас при желании нетрудно будет оснастить внешними стенками, чтобы стабилизировать температурный режим печати и сделать его независимым от сквозняков или других потоков воздуха в помещении.

Устанавливаем компоненты для перемещения

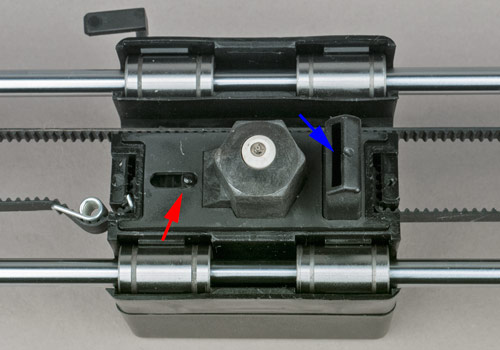

Следующий этап — установка приводных ремней. Предустановлен только один из них, отвечающий за перемещение по оси X, и нужно установить еще два ремня L3 привода по оси Y и один для оси Z (в перечне деталей он не упомянут, а в тексте инструкции обозначен как B1).

Процесс установки ремней L3 хорошо показан в ролике, уточним лишь, что вставлять кончики ремня в прорези каретки надо зубчиками вверх, а натяжные пружины — это те, что похожи на используемые в бельевых прищепках. В инструкции пружины показаны в составе пакетика L2, в одном из наших наборов все три пружины тоже лежали в этом пакетике, а в другом в разных, вместе с соответствующими ремнями.

Ремни надо по возможности сильнее натянуть, а пружины разместить так, чтобы они не мешали перемещению каретки по всей длине направляющих.

Ремень привода по оси Z вместе с некоторыми другими деталями лежит в отдельном пакетике без маркировки.

В ролике сборщик начинает прокладывать этот ремень снаружи горизонтально, помогая себе отверткой; он явно делает это не в первый раз, но продеть ремень у него получается не сразу. Мы сделали иначе: приподняли рабочий стол, после чего начали просовывать кончик ремня изнутри вертикально, предварительно просунув снаружи горизонтально кончик одного из калибровочных щупов, он поможет вытянуть наружу конец ремня. Результат получили быстрее.

Чтобы не задумываться, чем держать рабочий стол, можно и вовсе положить каркас на бок.

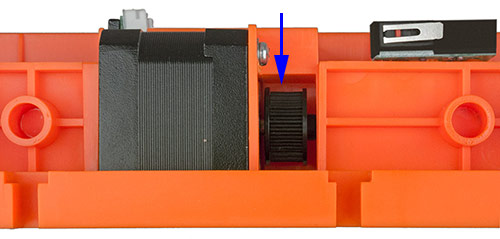

Место начала продевания ремня показано синей стрелкой, вид сверху

По красной стрелке начинает продевать ремень сборщик в ролике, а мы просунули кончик щупа;

вид сзади

Теперь кончик ремня, ближний к наружному краю, поднимаем вверх (каркас лучше поставить в нормальное положение, если он лежал на боку), оборачиваем вокруг верхнего зубчатого колеса, находящегося в элементе А3, и опускаем вниз так, чтобы оба кончика сошлись в районе сквозного отверстия в платформе рабочего стола. Из того же немаркированного пакетика, где лежал ремень оси Z, достаем винт с гайкой и шайбой, которыми крепим имеющийся там же пластиковый зажим. Всё это тоже хорошо видно на кадрах видеоролика.

А дальше мы вновь поступили не совсем так, как делает сборщик в ролике, по той же причине: уж больно долго он возится, и что именно делает — не очень-то видно. Сначала вставили концы ремня в прорези зажима (как можно глубже по вертикали, чтобы обеспечить максимальное натяжение), закрутили до конца винт, затем сдвинули ось верхнего ролика в сторону до выхода одного ее конца из опорного подшипника, сняли с ролика петлю ремня и установили на ремень натяжную пружину так, чтобы она находилась немного ниже зажима.

Осталось только вновь накинуть ремень на верхний ролик и продеть свободный конец оси обратно в подшипник.

Честно говоря, натяжение ремня получилось не очень сильным, и каких-то других, кроме только что установленной пружины, средств для подтяжки нет. Тем не менее, в процессе работы с уже собранным принтером мы убедились, что натяжение вполне достаточное.

Смущает и другое: ось верхнего ролика свободно перемещается по горизонтали — не произойдет ли в процессе работы то, что мы преднамеренно проделали при установке пружины, то есть не выскочит ли один из концов этой оси из опорного подшипника, но уже самопроизвольно? Вновь забежим вперед: за немалое количество часов, которые оба принтера печатали наши тестовые фигурки, критического смещения оси ни разу не было.

Заканчиваем сборку

Далее вставляем в деталь А4 (нижняя сзади, то есть со стороны крепления платформы рабочего стола) держатель катушки с нитью. От опорной плоскости принтера до верхней кромки оси держателя получается расстояние около 140 мм, для маленькой катушки из комплекта этого более чем достаточно, подавляющее большинство килограммовых катушек (нить чаще всего поставляется именно в такой расфасовке) тоже вполне поместятся. Вот только центральное отверстие в устанавливаемой катушке должно иметь диаметр 38 мм и больше, а нам попадались катушки и с меньшим отверстием.

Способы крепления держателя катушки с пластиком в двух моделях немного отличались, причем вариант в синем принтере явно был переделан из держателя оранжевого путем удаления одних крепежных элементов и приклеивания других. Но главное в другом: фиксация обоих держателей на детали А4 не была «железобетонной», имел место солидный люфт, поэтому установка полной килограммовой катушки вызывала заметный наклон, из-за которого заправленная нить порой задевала за боковины катушки и притормаживалась.

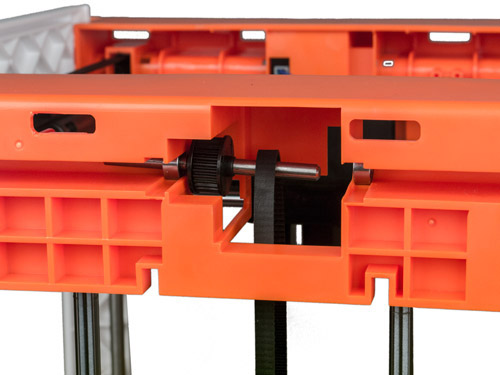

Следующее действие — установка экструдера на внешнюю поверхность детали А3 (верхняя сзади). Здесь надо уточнить терминологию: вообще-то экструдер (от англ. extrude — выталкивать) обеспечивает подачу нити, а за ее расплавление и подачу через сопло отвечает хот-энд (hot-end). Порой эти два блока объединены в единый узел, который зачастую и называют экструдером, но в данной конструкции они разделены, поэтому встречающиеся в инструкции названия вроде «привод экструдера D» являются некорректными: узел D — это закрытый кожухом хот-энд с приводом по двум осям, а «моторчик подачи пластика H» как раз и есть экструдер, причем на иллюстрациях в инструкции именно он помечен английским словом extruder.

И держатель катушки, и экструдер крепятся защелками. В видеоролике сборщик вставляет их очень легко, а нам пришлось немного попыхтеть — защелки достаточно тугие. Но проблема в другом: если потребуется извлечь эти детали, то не сломать при этом защелки будет непросто.

Еще одна деталь, которую оказалось сложно установить руками — концевой ограничитель из набора L2. Его хвостовик с большим усилием надо вставить в отверстие боковины J, находящееся напротив оптопары кожуха печатающей головки (отверстия есть в каждой такой боковине, причем на обоих концах, поэтому специально подбирать деталь J для установки на это место не надо). Можно использовать пассатижи в качестве проставки и, постукивая молотком, вставить ограничитель до упора. В ролике это последний этап, но лучше установить деталь заранее, как рекомендует инструкция.

Теперь надо ввернуть в верхнее отверстие кожуха печатающей головки фитинг — латунную деталь с синей пластиковой вставкой (точно такая имеется на выходе экструдера), соединив эти детали PTFE-трубкой L4 из комплекта. Концы трубки просто вставляются до упора.

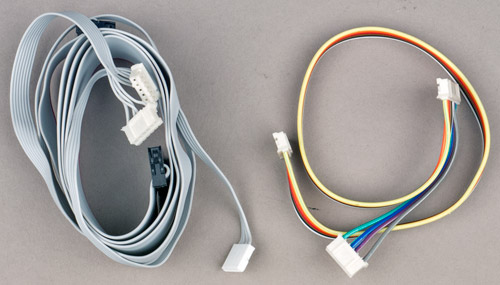

Дальнейшие действия в инструкции и в видеоролике описаны по-разному. Не надо сразу устанавливать блок управления, как рекомендует мануал, сначала займемся подключением шлейфов. Их у нас два: длинный серый с большим количеством разъемов, обозначенный L1, и разноцветный с тремя коннекторами, не имеющий обозначения.

В синем наборе коннекторы обоих шлейфов были маркированы наклейками с буквами, такие же наклейки были возле соответствующих разъемов. Правда, буквенная маркировка для серого шлейфа L1 не соответствовала схеме в инструкции, а для разноцветного схемы попросту нет; в оранжевом наборе маркировки на шлейфах и разъемах не было вовсе, но в любом случае перепутать что-либо трудно.

Разноцветным мы соединяем разъемы узла привода печатающей головки, а сам шлейф продеваем под скобу в верхней части кронштейна двигателя привода. Это хорошо показано в ролике, надо только не забыть оставить петлю, достаточную для перемещения печатающей головки по всей длине — скоба может зажать шлейф крепко, и разъем при перемещении головки может быть поврежден.

Серый шлейф сначала продеваем самым широким коннектором в центральное отверстие детали А2 — его потом подключим к блоку управления, затем начинаем соединять с прочими деталями (четырьмя двигателями, включая экструдер, и платкой с концевым выключателем).

Главная задача — правильно уложить ответвления серого шлейфа, чтобы при работе они не мешали движению разных частей. Сборщик в ролике этому внимания не уделяет, есть только извинение на английском: не хотим затягивать время, поэтому сами разбирайтесь.

Помочь укладке призваны самоклеящиеся скобы и одноразовые стяжки, которые производитель заботливо положил в комплект, решив на этот раз не экономить на мелочах. Причем в синем комплекте некоторые скобы уже были наклеены, но нельзя сказать, что очень удобно и в самых подходящих местах.

Однако можно обойтись и без них, надо просто обернуть некоторые «веточки» шлейфа вокруг боковых направляющих, по которым ничто не перемещается, да кое-где продеть провода в имеющиеся отверстия. Надо лишь учитывать, что некоторые из них подходят к передвигающимся деталям, а потому при фиксации предусмотреть достаточный запас по длине.

Собственно, всё — подключаем шлейф к блоку управления и имеющимися выступами закрепляем блок на детали А2. После этого есть смысл еще раз убедиться, что длины соединительных шлейфов достаточно для перемещения печатающей головки по обеим осям.

Принтер готов к первому включению, а мы переходим к описанию конструкции для тех читателей, кого процесс сборки не заинтересовал.

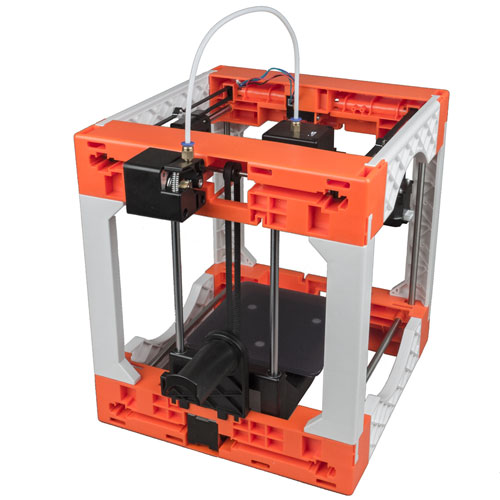

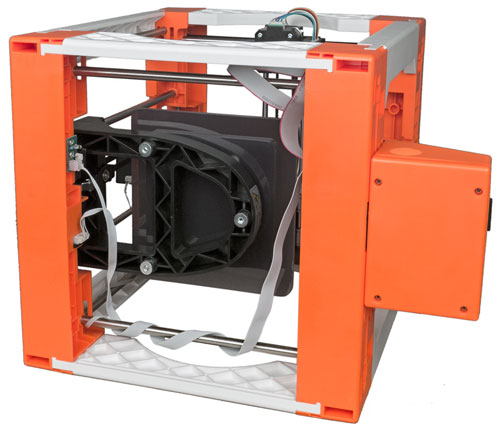

Особенности конструкции

Рама принтера пластиковая, коробчатая, почти кубической формы. За пределы куба выступают лишь панель управления спереди, подвес для катушки с пластиком и экструдер сзади, а сверху — трубка, направляющая нить от экструдера к хот-энду.

Пластиковые элементы каркаса объемные, прочные, к тому же снабжены ребрами жесткости. В имеющихся информационных материалах сказано, что сделаны и они, и держатель рабочего стола, из ABS; от себя добавим: изготовлены явно литьем, а не на 3D-принтере, что дополнительно свидетельствует об их прочности.

Для перемещения по всем трем осям используются зубчатые ремни. Причем рабочий стол перемещается только по одной оси, вертикальной, а по обеим осям горизонтальной плоскости перемещается печатающая головка. Зубчатые колеса в местах перегиба ремней имеют стальные оси с опорными подшипниками.

Направляющие, по которым двигаются опора рабочего стола и каретка печатающей головки, цилиндрические стальные с линейными подшипниками. Маркировку двигателей нам обнаружить не удалось, в инструкции указано лишь, что их угол шага 1,8°, но это типовое значение для двигателей, применяемых в подобных 3D-принтерах.

Концевые датчики: для нижнего положения стола механический, для крайних положений печатающей головки по обеим осям — оптические.

Экструдер сделан очень просто: на валу двигателя зубчатая насадка, к которой с помощью цилиндрической пружины и рычага прижимается ролик с кольцевой проточкой. Какой-либо регулировки усилия прижима не предусмотрено.

Место входа нити — просто отверстие в пластмассовом кожухе, а выход оформлен латунным фитингом с пластиковой воронкой, в которую вставляется один конец трубки для нити. Такой же фитинг находится и на входе кожуха печатающей головки, в него вставляется второй конец трубки.

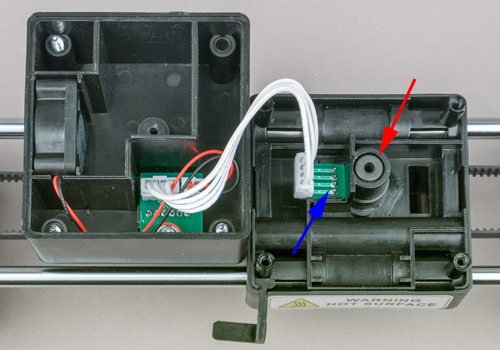

Как осуществляется замена хот-энда, нигде не написано. Пришлось разбираться самим.

Кожух крепится 4 саморезами, для них комплектная отвертка маловата, лучше использовать другую, тоже крестовую, но побольше. В снятом кожухе обнаружился небольшой вентилятор размером 25×25×10 мм, он охлаждает место входа нити в хот-энд, а также через узкий вертикальный воздуховод направляет поток воздуха (слабенький, но вполне ощущаемый рукой) на слои изготавливаемого образца. Естественно, у кожуха в месте установки вентилятора есть прорези.

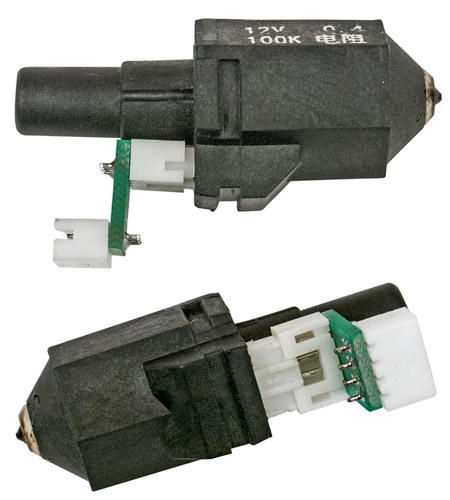

Оказалось, что для смены хот-энда кожух снимать не обязательно. Если посмотреть на головку снизу, можно увидеть прорезь с торчащим из нее штоком фиксатора.

Шток надо сдвинуть к краю головки, после чего хот-энд извлекается движением вниз — его нагреватель и термодатчик подключаются через разъем.

Но это теоретически, а практически кожух всё же лучше снять. Во-первых, для удаления хот-энда может потребоваться немалое усилие, и лучше сначала вынуть разъем вместе с небольшой платкой (на фото показаны синей стрелкой). Второе и главное: вставив новый хот-энд, нужно убедиться, что он вошел до упора, иначе фиксатор невозможно будет задвинуть обратно. Применять для этого силу опасно, лучше убедиться визуально, что верхний срез хот-энда с входным отверстием находится на одном уровне с краем установочного колодца (красная стрелка).

И, кстати, разъем при этом был бы лишней помехой, проще подключить его к уже вставленному и зафиксированному хот-энду.

Наш коллега Александр Сотников, имеющий опыт работы с данной моделью, рассказал и о еще одном «подводном камне», который может проявиться с уже поработавшим хот-эндом. Соединительный разъём не зафиксирован жестко — имеющегося на крышке кожуха выступа недостаточно, поэтому платка немного болтается, а сами контакты не всегда вставляются плотно, и в процессе печати могут отходить. Тогда в нижней строчке ЖК-экрана появится сообщение об ошибке «Err: MAXTEMP», означающее проблему с термистором.

В случае явного проявления неисправности сначала следует определиться с ее источником. Плохой контакт Александр советует «лечить» кусочком зубочистки, вставленным враспор между подходящим к разъему хот-энда коннектором платки и цилиндрической оправкой, в которую входит хвостовик печатающей головки.

Но может быть и реальная неисправность — обрыв цепи термистора или КЗ в ней. Нам досталась одна уже поработавшая головка, при попытке установить которую появилась вышеупомянутая ошибка, а значение текущей температуры было совершенно несуразным — более 380 °C.

Проверить можно с помощью тестера: между двумя контактами с одного края разъема сопротивление должно быть порядка 10 Ом (это нагреватель), между двумя с другого — около 100 кОм (это термистор). У нас в цепи термистора было короткое замыкание.

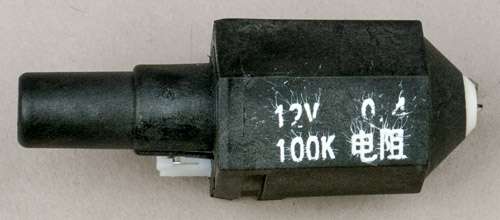

Сам hot-end неразборный, во всяком случае, явных возможностей для этого мы не обнаружили — его можно только разломать. На нем имеется маркировка: «12V 100K 0.4» (и какие-то иероглифы); первые два значения относятся к напряжению питания нагревателя и сопротивлению термодатчика, последнее означает диаметр сопла.

Выступающий наружу кончик сопла, кстати, имеет не желтый, а металлический окрас, но он не стальной (это подтверждается отсутствием реакции на поднесенный магнит) — скорее, как обычно бывает, латунный, но с покрытием для уменьшения нагара.

Читатели, хорошо знакомые с конструкциями готовых принтеров и наборов DIY (Do It Yourself), сразу скажут, что такая головка не встречается ни в одном из них. Но проблем в случае, если обе комплектные головки выйдут из строя, не будет: нас заверили, что хот-энд можно будет купить отдельно по цене около 1900 рублей.

Как сказано в найденных нами описаниях, рабочий стол (или платформа) сделан из акрила. Размер 150×151 мм, толщина 6 мм. К основанию он крепится тремя мощными магнитами, обеспечивающими достаточно точную установку и хорошую фиксацию.

Для регулировки используются три винта с накатными головками большого диаметра, ими можно манипулировать и без инструмента. Сама платформа подпружинена — на регулировочные винты надеты цилиндрические пружины.

Акрил сложнее разбить, чем стекло, но можно поцарапать, поэтому при снятии изделий с помощью металлического инструмента надо быть осторожным.

А вот подогрева у рабочего стола нет, и это самый большой недостаток 3D-принтера Funtastique Evo. Во-первых, ограничивается список применимых пластиков — так, популярные нити ABS использовать не получится, изделия из них при печати просто будут отваливаться от платформы. Во-вторых, даже для нитей из рекомендованных для данной модели материалов (PLA, PVC, PET, PP и т. д.) подогрев полезен еще и с точки зрения уменьшения температурного градиента между первыми из напечатанных слоев и теми, которые созданы только что — нижние слои начинают остывать, в том числе из-за соприкосновения с гораздо более холодной массивной платформой, и при этом возникают деформации, из-за которых модель может начать выгибаться и даже отрываться от стола. Поэтому даже на катушке нити PLA, входящей в комплект принтера, этикетка содержит надпись «Base plate 30–50 °C», то есть подогрев стола для этого материала всё же рекомендуется, пусть и на уровне от слабого до умеренного.

Блок управления оснащен монохромным ЖК-экраном и тремя управляющими кнопками. На переднем торце блока находится прорезь для SD-карт, то есть принтер может печатать и автономно, а не только под управлением с компьютера. На правом боку — разъемы питания и USB, а также движковый выключатель питания.

Выключатель, надо сказать, не очень-то удобный: его шток маленький, да к тому же при подключении USB-кабеля доступ к нему получается затрудненным. Не помечены и положения On/Off, но это озадачивает разве что при первом включении, на этот случай поясняем: принтер включен, когда шток выключателя находится ближе к переднему краю блока управления.

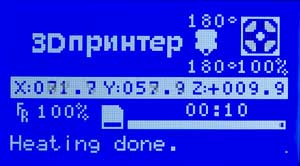

Диагональ ЖК-экрана 7,4 см или около трех дюймов (сама поверхность больше, но для изображения используется именно такая часть), символы отображаются белыми на синем фоне. Однако разрешение экрана крайне мало, поэтому элементы изображения состоят из явственно видимых точек, да к тому же с заметными полосами по всему полю, что не столько затрудняет читаемость, сколько портит общее впечатление. Подсветка, пожалуй, чересчур яркая.

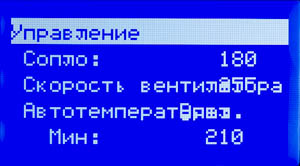

Отображаемые сообщения и пункты меню русифицированы, но не полностью, кое-где имеются надписи на английском. Кроме того, при русификации не везде оптимально подобрана длина слов, и надписи отображаются с наложением символов, что порой не позволяет увидеть значение параметра.

К тому же установленные параметры могут не сохраняться после выключения питания: так, для действия «Нагрев PLA» можно установить, например, температуру 190 °C, но если выключить и включить принтер, будет использоваться значение по умолчанию — 180 °C.

Хорошо еще, что символы крупные, а при работе не приходится выбирать положение, из которого содержимое экрана читается наилучшим образом: углы обзора достаточны для любого положения оператора — сидя, стоя, прямо напротив или немного в стороне.

Кнопки тоже далеки от идеала: они мембранные, на нажатия зачастую либо не реагируют, либо дают двойное срабатывание. Да и заданная для них логика управления не всегда понятна: порой для увеличения значения какого-то параметра приходится нажимать нижнюю кнопку.

В общем, блок управления явно является самой бюджетной частью недорогого принтера.

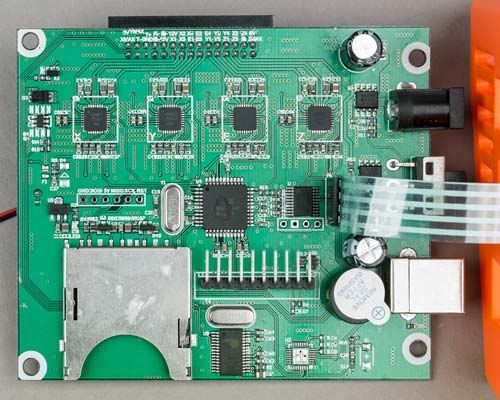

А внутри он вполне стандартный для такого рода устройств: основан на платформе Arduino, контроллер ATMega1284P. В отличие от широко распространенного 2560P, этот микроконтроллер имеет вдвое больший объем ОЗУ, но вдвое меньшую память flash, а цена примерно в 2,5 раза ниже, что немаловажно для бюджетной аппаратуры.

Конструкция двухплатная: на одной расположен индикатор со схемами управления и кнопки, на другой — всё остальное, включая микроконтроллер ATMega, микросхемы драйверов шаговых двигателей 4988ET и преобразователь ProLific PL2303TA, эмулирующий интерфейс UART (RS232) — именно так и называются файл драйвера на SD-карте, а также COM-порт в диспетчере устройств.

Всё это охлаждается крошечным вентилятором 25×25×10 мм, закрепленным на днище блока. Для обеспечения потоков воздуха на обеих боковинах корпуса предусмотрены вентиляционные прорези.

Надо сказать, что немалое количество деталей, особенно из числа мелочей (фитинги на входе кожуха печатающей головки и на выходе экструдера, пружины для натяжения ремней, сами ремни, подшипники линейные и радиальные) не являются уникальными, в случае утраты их по вполне приемлемой цене можно купить в интернет-магазинах, торгующих ЗИПом для 3D-принтеров.

Подготовка к работе

Первая операция — калибровка платформы (рабочего стола). Она описана в инструкции, поэтому воспроизводить ее мы не будем. Скажем лишь: рекомендуемый зазор составляет 0,5 мм, то есть из двух имеющихся щупов тонкий (на 0,4 мм) должен проходить свободно, а более толстый (на 0,6 мм) с усилием, причем на всех четырех углах стола.

Подскажем: относительно фронтальной плоскости принтера ось X — это влево-вправо, ось Y — вперед-назад. С осью Z понятно: вверх-вниз.

Правда, на практике калибровку сделать сложнее, чем может показаться из описания, особенно если работать с блока управления: чтобы перемещать головку, приходится немало поработать кнопками. Надо еще учесть, что для повышения точности регулировки следует сделать несколько итераций, а если секунд пятнадцать не трогать кнопки, то экран возвращается к отображению информации, и приходится вновь и вновь путешествовать по меню.

Кроме того, калибровку желательно делать при нагретом хот-энде, хотя про это не сказано в инструкции. Для принтеров с подогревом платформы регулировку категорически советуют делать с нагретым столом, но и температура сопла может оказаться критичной.

Например, откалибровав платформу с холодным хот-эндом и запустив печать (она, конечно, начнется после нагрева), вы можете не увидеть выходящей из сопла расплавленной нити, хотя экструдер исправно пытается ее подать, порой издавая постукивающий звук — происходит проскакивание. Причина проста: зазор между платформой и соплом мал настолько, что выход для нити фактически перекрыт.

Есть и еще одно соображение: на срезе сопла после печати чаще всего остается немного пластика, и если он застыл, то регулировка не будет точной — зазор будет больше на толщину застывшего пластика. А если хот-энд нагрет, то расплавленный пластик легко можно удалить.

Работать металлическим инструментом — щупами, шпателем — порой мешают сильные магниты, удерживающие платформу. Сам инструмент при этом быстро намагничивается.

Но это, собственно, мелочи; обнаружились и проблемы иного рода.

Первая индивидуальная — основание платформы в нижней позиции у нас не доходило до концевого выключателя, и при попытке перехода к «домашней» позиции привод оси Z просто некоторое время трещал из-за проскакивания зубчатого ремня на валу двигателя.

Для устранения надо отрегулировать по высоте положение платки с концевиком, крепежные отверстия предусматривают ее перемещение по вертикали:

На фото видно, что выключатель расположен криво — он меняет свое положение, когда при смене некоторых режимов (об этом ниже) находящаяся вверху платформа резко опускается вниз, полностью сжимая пружины, и ребро ее основания сильно ударяет по выключателю. После этого, как минимум, приходится заново калибровать стол, как максимум — перестает отрабатываться нижнее положение стола. Учесть это при регулировке положения платы невозможно, поэтому ее и закрыли пластиковой крышкой, которая делает крепление выключателя более жестким.

Назначение светодиода осталось загадкой: в нижнем положении платформы он светится слабеньким синим светом, и только.

Вторая проблема общая: настроек в меню много, а описание в инструкции предельно лаконичное. Понятно, что человек, имеющий опыт работы с FDM-принтерами, вполне способен разобраться, но ведь набор явно предназначен не для профессионалов, а для новичков, делающих первые шаги в 3D-печати.

Так, имеющиеся настройки типа «Vxy-jerk» способны поначалу повергнуть в ступор: для людей, знакомых с англоязычным сленгом, jerk означает «придурок, идиот», с буквами понятнее — V в физике используется для обозначения скорости, X и Y — оси, но что получается в совокупности, догадаться невозможно. В 3D-печати термин Jerk, наряду с Acceleration, связан с изменением скорости при смене направления движения головки; если скорость/направление меняются слишком быстро, то могут появиться вибрации, негативно сказывающиеся на качестве печати, и значение параметра надо уменьшать.

Понятно, что в рамках инструкции к конкретному принтеру подобные тонкости объяснить вряд ли возможно, поэтому владельцу придется потратить немало времени на поиски информации в интернете.

При калибровке выяснилось, что область печати на платформе получилась несимметричной относительно ее геометрического центра — она была смещена вправо-назад, причем к самым краям стола. И это вопрос не каких-то регулировок или настроек, а конструктива: так, сместить влево нулевую позицию по оси Х попросту помешает подвес двигателя этой оси. Сам стол сдвинуть тоже нельзя: его положение однозначно определяется магнитами.

Следующий этап — заправка нити, и вот тут два варианта инструкции предлагают разный подход. Скачанное с «просторов интернета» руководство рекомендует пользоваться пунктами «Загрузка/Выгрузка» встроенного меню, но таких пунктов у нашего принтера не было, а мануал с SD-карты требует использовать возможности установленной на компьютер программы-слайсера.

К программному обеспечению мы перейдем чуть позже, а пока подскажем: загрузить нить можно и в автономном режиме, даже если в меню нет соответствующих позиций. Надо сначала прогреть сопло («Подготовка к печати – Нагрев PLA»), затем действовать, как сказано в скачанной нами инструкции — вставить нить в нижнее отверстие экструдера и продеть ее до самого хот-энда. Признаком правильной заправки является ниточка расплавленного пластика, которая начнет выходить из сопла.

Совет для любого варианта заправки: чтобы нормально заправить нить в экструдера, надо рукой сжать его подпружиненный рычаг, иначе нить упрется в подающие ролики. Ее кончик перед заправкой надо подровнять, обрезав наискось, то есть потребуются небольшие бокорезы. И еще поначалу будет нужен пинцет, чтобы снимать вытекающую из сопла нитку пластика, но при известной сноровке и осторожности это можно делать и просто пальцами — уже в сантиметре от сопла нить имеет необжигающую температуру.

Подачу пластика на этом этапе вовсе не обязательно производить с помощью команд управления, это можно делать и вручную: одной рукой сжимаем рычаг экструдера, второй медленно и плавно проталкиваем нить до начала вытекания расплавленного пластика из сопла.

Попутно заметим: входное отверстие для нити находится в нижней части экструдера, его диаметр мал, а вставлять кончик нити приходится на ощупь, иначе при установленном на столе принтере придется наклоняться и выворачивать шею, чтобы увидеть отверстие. В этом плане производителю тоже есть над чем поразмыслить.

Пробная печать

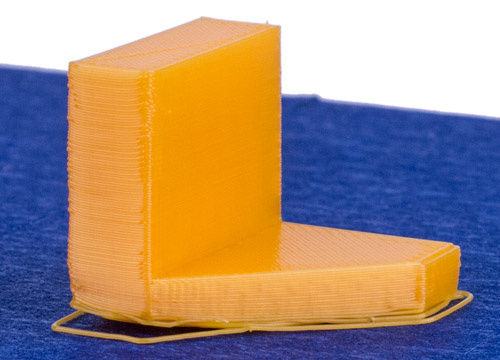

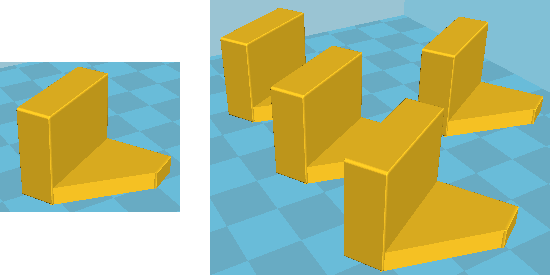

Теперь можно попробовать распечатать любой из двух имеющихся на SD-карте тестовых файлов в формате gcode — уже знакомые нам тест калибровки платформы Bed Leveling wizard или 20-миллиметровый брусок 20mm_Calibration_Box.

С первым у нас ничего не получилось: головка и платформа выходили в исходную позицию, после чего процесс замирал, лишь прогресс-индикатор отсчитывал прошедшее время. Выждав 10 минут, мы решили, что управляющий код попросту был сформирован с ошибкой.

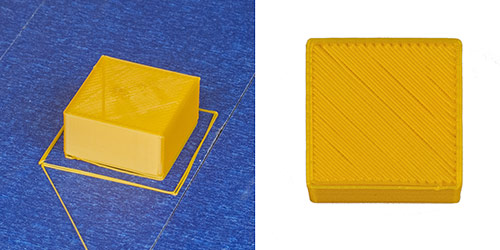

С бруском дело пошло нормально, но выяснилось, что адгезия пластика (мы использовали PLA с комплектной катушки) к неподогреваемой платформе недостаточная: печать начинается с юбки (skirt) — обводки контура будущего основания модели в один слой на некотором расстоянии, и вот эта юбка практически целиком отстала от стола. Хотя надо сказать, что иногда пластик прилипал очень хорошо: так, вытекшие из сопла при заправке капли порой отковырять удавалось с трудом.

Первый слой в основании модели по той же причине получился некачественным, а сам брусок по окончании печати можно было снять без малейшего усилия — он держался «на честном слове».

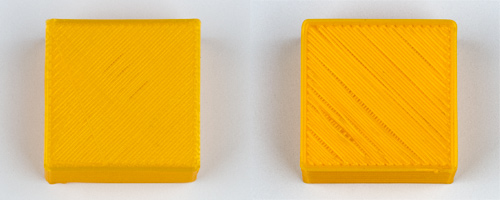

На нижней части, то есть на примыкающем к платформе первом слое, хорошо заметны дефекты печати, которые как раз и вызваны недостаточной адгезией пластика. Последний (верхний) слой получился гораздо лучше. Вертикальные стенки получились совсем хорошо: конечно, слоистость рассмотреть можно, особенно с помощью лупы, но она не бросается в глаза и почти незаметна на ощупь.

Но это не самая большая проблема: высота бруска составляет всего 10 мм при относительно большой площади основания, а для более высоких образцов, имеющих небольшое пятно контакта со столом, поперечное усилие, создаваемое при перемещении сопла за счет вязкости расплавленного пластика, с учетом большего «плеча» при увеличении высоты наверняка попросту оторвет модель от платформы.

Меры борьбы со столь негативным эффектом известны: платформу, как минимум, надо очистить и обезжирить, а лучше покрыть материалом, повышающим адгезию. Выбор широкий: от банальных и любительских — канцелярского клеящего карандаша или лака для волос, до более продвинутых — каптоновой ленты или самоклеящихся пленок для лазерной печати. В интернете можно встретить разные мнения относительно эффективности каждого из них для определенных типов пластика, встречаются и рецепты изготовления таких покрытий, включая совсем уж экзотические, на основе сахарного сиропа и даже всенародно любимого напитка (пива).

К выбору химических средств для очистки платформы нужно подходить осторожно: что в данном случае имеется в виду под термином «акрил» — не очень-то понятно, ведь растворяемый ацетоном ABS (акрилонитрилбутадиенстирол, АБС) тоже до некоторой степени акрил. Если присмотреться к торцу рабочего стола принтера, можно заметить, что он состоит минимум из двух слоев, и логично предположить, что изготовлен он по известной технологии АБС/ПММА, в которой нижний слой из ABS сочетается с верхним из полиметилакрилата, более твердого и стойкого к различным растворителям, исключая хлоруглеводороды, кетоны и эфиры.

Конечно, при нанесении какого-то покрытия, особенно пленки или ленты, калибровку стола надо повторить. Желательно делать это и после очистки — механическое воздействие на платформу может изменить ее положение. Хотя, например, само по себе снятие удерживаемой магнитами платформы и последующий ее возврат далеко не всегда приводят к заметному нарушению калибровки, вот только понятным это становится лишь после начала печати.

Еще одно наблюдение: шаговые двигатели, все четыре, сильно нагреваются, причем даже не во время печати, а просто при включенном питании. Наш контактный термометр показывал температуры до 45–47 °C — не обжигает, но уже довольно горячо.

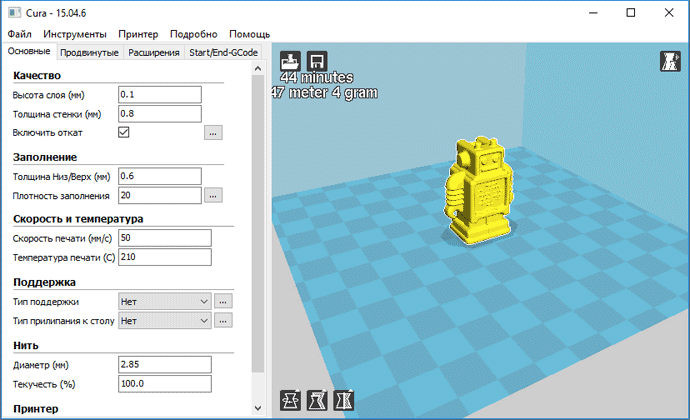

Программное обеспечение: слайсер Cura

Слайсер Cura — популярная и свободно распространяемая программа, которая к тому же регулярно обновляется. На момент написания обзора были доступны версии 2.5 для 64-разрядных ОС семейства Windows и 2.3.1 для 32-разрядных. Правда, далеко не для всех имеющихся версий можно найти русификацию.

Тем не менее, в комплекте предлагается не самая свежая версия Cura v.15.04.6 (для нее нет разделения на 32/64-битные) — скорее всего, потому, что именно с ней принтер испытывался перед началом поставок в розничную продажу.

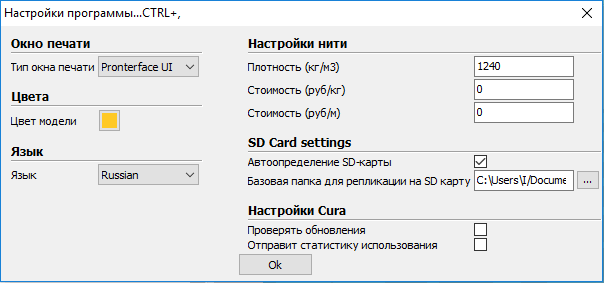

Установка описана в имеющейся на SD-карте инструкции и не составляет труда. Мы ставили на ОС Windows 10, наиболее актуальную сегодня и в обозримом будущем. Хотя в мануале приведены сведения только по установке на компьютеры с MS Windows, существуют версии Cura для macOS и Linux.

По умолчанию предлагается поставить самое необходимое — драйверы Arduino и поддержку файлов в формате STL, одном из наиболее распространенных для 3D-моделей. При желании можно добавить поддержку форматов OBJ и AMF.

Затем соединяем принтер с USB-портом компьютера и включаем питание. Инструкция предполагает два варианта развития событий: либо драйвер установится сам, либо его нужно установить вручную, запустив файл PL2303.exe c SD-карты. У нас установка произошла автоматически, разве что с небольшой задержкой, в диспетчере устройств появился новый порт, номер которого нужно запомнить.

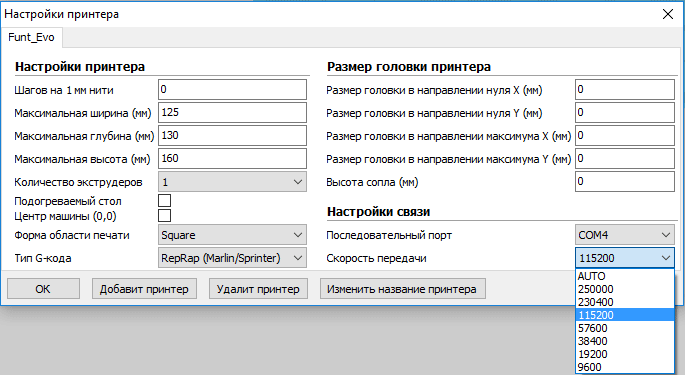

Запускаем Cura и начинаем проходить этапы первоначальной конфигурации, всё в соответствии с инструкцией: выбор языка (доступен и русский), тип принтера, задание имени для него (мы вписали Funt_Evo) и некоторых параметров (их потом можно будет изменить). По окончании получили окно программы с уже загруженным примером печати.

Но печатать еще рано, настройка не завершена. На скриншоте можно заметить, что диаметр нити не соответствует используемому в принтере — 2,85 мм вместо 1,75 мм.

Поэтому читаем инструкцию дальше: надо загрузить конфигурационный файл, желательно вручную задать номер COM-порта, который мы запомнили при установке драйвера, определить тип окна печати (в этом же окне можно отменить автоматическую проверку обновлений Cura — новое не всегда является лучшим, особенно для конкретной модели).

Есть и еще один важный этап, который почему-то не упомянут в данной версии руководства, но присутствует в скачанном нами из интернета варианте: на SD-карте есть файлы cura_start.txt и cura_end.txt, содержащие команды, которые необходимо выполнять перед началом и после окончания печати. Содержимое этих файлов надо сравнить с данными в закладке «Start/End-G-Code», если найдутся разночтения — внести правку.

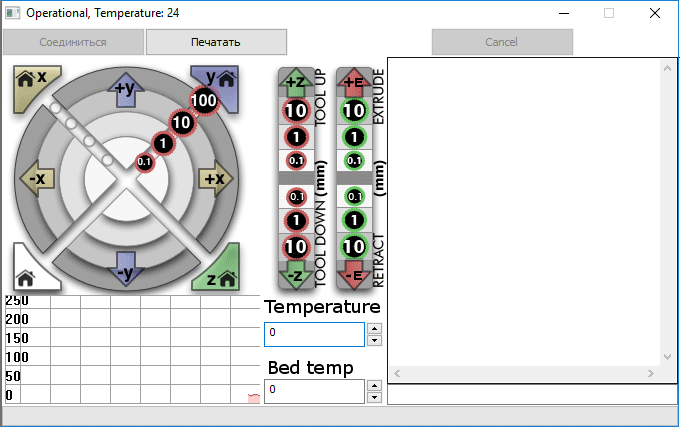

Вот теперь можно начинать работать с 3D-принтером. Сначала неплохо бы освоить управление: нажимаем Ctrl+P или выбираем «Файл – Печать…» и получаем окно с кнопками и параметрами.

Поначалу в левом верхнем углу была надпись «Оpening serial port», надо дождаться, когда она сменится той, что на скриншоте (кроме, конечно, значения температуры). Если кнопка «Соединиться» активна, ее надо нажать, но чаще соединение стартует автоматически.

Если показанной на скриншоте надписи не появляется, а надолго остается «Opening port», либо выводится сообщение об ошибке, либо слово «Closed», то надо попробовать подобрать скорость обмена по COM-порту (и в диспетчере устройств, и в настройках принтера программы Cura).

Добившись устойчивого соединения, пробуем нажимать кнопки, чтобы понять их логику, не всегда интуитивно понятную: так, «–Z» не опускает, а поднимает платформу — знак минус обозначает уменьшение расстояния от сопла до стола.

Линейка «Extrude / Retruct» будет работать только после прогрева хот-энда, для которого надо задать типовое для данного пластика значение в поле «Temperature» и кликнуть мышью в любом другом месте, а вот задавать bed temp бесполезно: это для моделей с подогревом стола. Текущая температура отображается в заголовке окна и на ЖК-экране принтера.

Extrude означает подачу пластика, а Retruct — его извлечение, не обязательно полное, можно лишь чуть-чуть подтянуть нить назад в случае, если перед этим перестарались с подачей и расплав вытекает из сопла очень бурно.

С неустойчивым соединением мы столкнулись именно на этом этапе: принтер поначалу охотно отрабатывал команды из Cura, но в какой-то момент переставал это делать. Проблему решило подключение к другому USB-порту компьютера, при этом изменился и номер COM-порта — меняем его в настройках Cura.

Скорость порта можно поставить и в Auto, это лишь добавит секунду-другую к процессу установки соединения (если, конечно, оно устанавливается нормально).

Из Cura гораздо удобнее проводить калибровку стола — процедуры перемещения головки не столь трудоемки, как из меню блока управления принтера, тем более, что регулировка платформы после разных манипуляций нарушается, и калибровку желательно проводить регулярно.

Но надо непременно учитывать: когда мы открываем окно печати («Файл – Печать»), 3D-принтер перезагружается — на его ЖК-экране появляется заставка, сменяющаяся затем начальной страницей, и если платформа находилась в верхнем положении, то она резко опускается вниз, и дальше получается описанная выше чехарда с механическим датчиком нулевого положения стола, если он не закрыт крышечкой.

Мы не будем подробно описывать особенности Cura и отличия от других слайсеров, возможности, приемы работы, настройки печати — этому посвящено немало материалов, которые легко можно найти в интернете.

Печать с помощью Cura

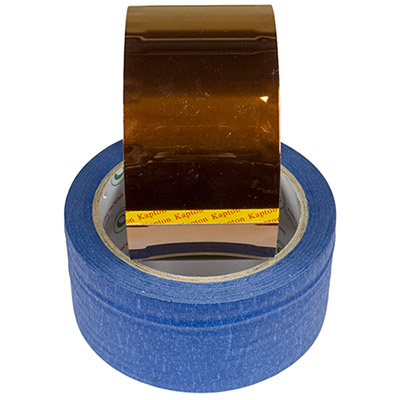

Прежде чем продолжить эксперименты с печатью, мы решили повысить адгезию пластика к платформе, использовав для покрытия два материала — скотч термостойкий синий (именно его чаще всего рекомендуют для работы с PLA) и каптоновую ленту (она считается более подходящей для столов с подогревом).

Синий скотч обычно поставляется шириной 25, 48 и 75 мм (48-миллиметровая лента зачастую в прайсах обозначается «50 мм», но это округление) и имеет толщину 45 мкм, у Kapton Tape выбор ширины гораздо более богатый — от 2 до 200 мм, обычная толщина 65 мкм (часто пишут 0,06 мм).

Мы выбирали ширину, близкую к 50 мм, поскольку считаем ее оптимальной для данного размера стола — нужно наклеить всего три отрезка. Если лента более широкая, ее будет труднее наклеивать без пузырей и складок, а узких (25–30 мм) отрезков понадобится слишком много, что и неудобно, и дает большое количество стыков.

Один-два широких отрезка еще и менее экономичны: повреждения покрытия вполне вероятны, и заменять более узкие куски будет дешевле.

Первым был наклеен синий скотч, использовалась нить PLA из комплекта.

Сначала попробовали напечатать всё тот же брусок 20×20×10 мм, последнее значение соответствует высоте. В отличие от «голого» стола, юбка уже не отвалилась сразу, да и основание бруска получилось аккуратнее, хотя всё равно не было идеальным.

Снять модель с платформы также можно было очень легко, инструмент не понадобился.

Заодно штангенциркулем с ценой деления 0,05 мм оценили точность передачи размеров по осям, учитывая, что термоусадка у PLA небольшая (по сравнению, например, с ABS): вместо 20×20×10 мм получилось 19,9×19,9×10,15 мм — по горизонтальным осям хорошо, по вертикальной чуть хуже.

Установки не приводим — использовался уже сформированный файл gcode из комплекта поставки. Загружая для печати файлы этого формата, не удивляйтесь, что параметры печати (например, температура или заполнение) будут отличаться от тех, что вы установили в слайсере: все они уже внедрены в gcode, поэтому подобные файлы следует использовать только для того принтера и только с тем материалом, для которых они были сформированы слайсером.

Теперь печатаем простенькую фигурку робота Ultimaker (компании-разработчика Cura), у которой отношение высоты (33,8 мм) к площади основания (17×14 мм) больше, то есть выше вероятность, что образец отвалится при печати верхних слоев.

К сожалению, так оно и вышло: уже при достижении высоты 11–12 мм основание отстало от платформы, печать пришлось прекратить.

Пробуем добавить к основанию кайму (brim), чтобы увеличить площадь соприкосновения модели и стола; теперь фигурка напечаталась нормально, хотя прилегание самой каймы к покрытому лентой столу было далеко не идеальным.

По оценке слайсера, получилось 168 слоев, затрачено 1,02 метра нити, а времени потребовалось 24 минуты.

Вот основные параметры печати: высота слоя 0,2 мм, толщина стенки 0,8 мм, скорость печати 30 мм/сек. Температуру установили 190 °C, остальные параметры по умолчанию.

Еще одна модель, STL-файл для которой устанавливается вместе со слайсером: ручка для переноски, также с надписью Ultimaker. Параметры печати не меняли, лишь убрали кайму — соотношение основания к высоте вроде бы достаточное, но вот саму фигурку средствами Cura пришлось уменьшить на 35%, поскольку в оригинальном размере она не помещалась на рабочий стол даже по диагонали. Пластик сменили: тоже PLA, но черного цвета.

При смене сильно отличающихся цветов нужно сначала «выгнать» остатки прежнего пластика из зоны плавления, чтобы избежать смешения, для чего можно попросту напечатать какую-нибудь совсем небольшую фигурку.

Печать сначала шла без существенных огрехов, хотя некоторые из витков нижнего слоя не очень хорошо прилипали к синей ленте. Однако в дальнейшем один конец ручки отошел от стола, приподнялся и начал соприкасаться с проходящим над ним соплом, мешая нормальному выходу пластика. Вообще-то подобное характерно скорее для работы с ABS, имеющим более высокую, чем у PLA, термоусадку, но в данном случае сочетание значительной длины модели с неподогреваемым столом (напомним: для PLA рекомендуется нагревать платформу до 50–60 °C) привело к такому эффекту.

Пришлось прервать процесс и вновь вернуться к печати с каймой. Оценки слайсера были такими: 51 слой, 3,54 метра нити, время 1 час 24 минуты.

Правда, и в этом случае самый краешек ручки отошел от платформы, но в значительно меньшей степени, поэтому печать мы довели до конца, хотя образец явно получился бракованным: его толщина с одного конца даже на глаз получилась меньше, чем с другого. Возможно, если увеличить размер каймы (а такая установка есть в Cura) или использовать другое покрытие, то негативного эффекта можно было бы избежать совсем.

Во время печати этой ручки мы смогли оценить необходимость дооснащения принтера амортизирующими ножками: в некоторых местах быстрые перемещения головки на небольшие расстояния вызывали вибрацию, сопровождавшуюся рокотом.

Выявился и недостаток синего скотча: даже в рулоне лента не ровная (это видно и на приведенной выше фотографии), а имеет заметные волны, которые проявляются и на наклеенных отрезках — их приходится регулярно разглаживать, но волны возникают вновь и вновь, создавая возможность дефектов на первом слое.

Да и адгезия PLA к такому покрытию, как выяснилось, оставляет желать лучшего. Поэтому мы опробовали еще и каптон. Клеевой слой синего скотча особых следов на акриле не оставляет, мы просто протерли поверхность тряпочкой, смоченной спиртом. Поверхность каптоновой ленты при наклеивании неизбежно покроется отпечатками пальцев, поэтому ее желательно обезжирить. И, конечно, вновь откалибровать платформу.

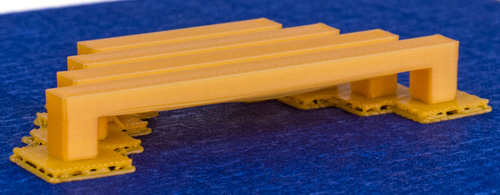

Но адгезия PLA к каптону на неподогреваемом столе оказалась ничуть не лучше, чем к акрилу, и хуже, чем к синему скотчу: мы хотели опробовать печать мостов — четырех образцов разной длины со свободно подвешенной частью. Но основание модели уже на втором слое отваливалось от платформы, причем вместе с каймой, пришлось вернуться к синему скотчу и выбрать другой способ улучшения прилипания первого слоя: сначала печатается состоящее из нескольких слоев по высоте основание, в 3D-печати называемое «плот» (raft), и первый слой самой модели будет прилегать уже не к платформе, а к этому плоту. Естественно, по окончании печати плот придется аккуратно удалить, на что времени и усилий потребуется побольше, чем на удаление каймы.

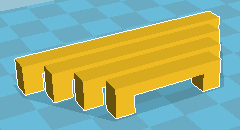

Итак, печатаем мосты:

В настройках Cura плот называется подложкой, для нее есть целый ряд настраиваемых параметров, которые мы оставили в значениях по умолчанию.

Для печати была установлена температура 185 °C, скорость 25 мм/с, плотность заполнения 30, прочие значения по умолчанию — высота слоя 0,2 мм, толщина стенки 0,8 мм. Такие же настройки использовались и при печати следующих моделей.

Время печати 32 минуты, израсходовано 1,38 метра нити (всё по оценке Cura).

Модель получилась «на твердую четверку»: есть провисания единичных нитей, но в целом даже у самого длинного 5-сантиметрового мостика нижняя часть выглядит вполне прилично.

Если немножко «поколдовать» с настройками, можно получить и еще более приличный результат.

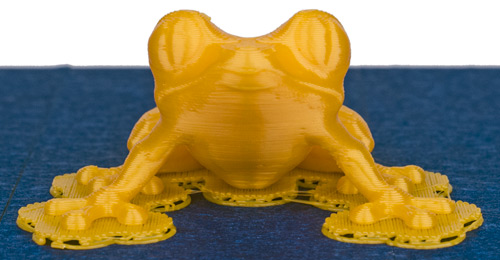

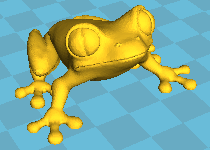

Следующая модель, которую мы обычно используем для оценки качества печати — лягушка, у которой также есть нависающие части.

Время печати 1 час 7 минут, израсходовано 2,81 м нити.

Нависающие части — брюшко, передние лапки от кисти до плеча — получились очень хорошо, да и прочие поверхности, как минимум, не хуже: слоистость есть, но в глаза не бросается, а каких-либо дефектов, кроме совсем уж микроскопических, не видно.

Для лучшего прилипания первого слоя к платформе мы вновь задали печать подложки («плота», raft) и не ошиблись: фигурка вполне нормально держалась, в то время как при печати с каймой отваливалась на 2-3 слое. Вот как подложка выглядит снизу:

Можно самостоятельно изготовить ножки для принтера, об отсутствии которых в поставке мы уже говорили; скачайте предложенный Александром Сотниковым STL-файл и напечатайте четыре штуки. В Cura это можно сделать в одном сеансе печати, надо только кликнуть правой кнопкой мыши на изображении загруженной фигурки, в выпавшем меню нажать «Умножить объект» и указать количество копий, в данном случае равное трем.

Для одной ножки требуется 21 минута времени и 0,98 метра нити, для четырех — 1 час 30 минут и 3,94 метра.

На нижнюю плоскость ножек нужно наклеить какой-нибудь мягкий и толстый листовой материал. А верхняя квадратная часть ножки рассчитана так, чтобы входить в имеющиеся снизу в углах деталей А2 и А4 пазы, которые хорошо видны на фото.

Поскольку фигурка невысокая, а площадь ее основания достаточно велика, мы решили напечатать не с плотом, а с неширокой каймой, но один угол уже на 3-4 слое оторвался от платформы, фигурка получилась немного искривленной; что самое обидное, искривлена именно опорная плоскость ножки.

Всё же «плот» гораздо эффективнее удерживает первые слои, хотя и потребуется возня с его последующим удалением с основания модели.

Проверяем печать стенок с умеренным наклоном на примере уже известной нам по тестам других 3D-принтеров воронки, используя PLA голубого цвета. Деталь хоть и крупная, но площадь её основания мала, поэтому задаем печать на подложке.

Но даже «плот» не помог на все сто процентов: в районе выступающей рукоятки он отстал от платформы, и эта часть модели напечаталась с искажением формы.

А вот внутренняя часть конуса получилась очень неплохо.

По оценке Cura, требуется 8,32 метра нити, время печати 2 часа 49 минут. Реально процесс длился на 10 минут меньше.

На этой же модели мы оценили влияние вентилятора — напомним: он имеется в кожухе печатающей головки, и создаваемый им поток воздуха, пусть и слабенький, направлен наружу, в район сопла. До сих пор при печати вентилятор работал, а теперь мы его выключили, убрав соответствующую «птичку» в настройках Cura (все прочие установки те же).

Что же, эффект есть: выступ и здесь отстал от платформы, однако совсем чуть-чуть, самым краешком, и искажение почти не коснулось рукоятки воронки. Но надо сказать, что верхняя плоскость подложки получилась хуже, чем при печати с включенным вентилятором; на фото это показать невозможно, поскольку она по большей части закрыта последующими слоями самой воронки, поэтому поверьте на слово. Качество поверхностей воронки, наружной и внутренней, в обоих случаях получилось одинаковым — по крайней мере, для невооруженного глаза, но не факт, что столь же качественно получились бы горизонтальные плоскости, если бы они имелись.

Данный пример показал и еще одну сторону конструкции: ей всё же не хватает жесткости. Любая 3D-модель при печати по технологии FDM состоит из достаточно тонких наружных стенок, между которыми печатается заполняющая структура, параметры которой задаются в настройках слайсера (один из них — процент заполнения, и он обычно гораздо ниже 100%, иначе и время печати, и расход нити возросли бы многократно). У воронки расстояние между стенками очень мало, всего-то около 2 мм, поэтому при печати заполнения головка вынуждена постоянно перемещаться на короткие расстояния в противоположных направлениях, причем очень быстро (помните, мы выше говорили про «Vxy-jerk»?). Издаваемый при этом звук похож на работу швейной машинки, вибрации соответствующие — заметно сильнее, чем упоминались выше при описании печати ручки, и дело не только в отсутствии амортизирующих ножек.

Подчеркнем: сильные вибрации возникают далеко не всегда, а если и возникают, то не обязательно приводят к существенным дефектам при печати модели. Так, на воронке и остальных наших образцах они практически и не сказались, однако это не означает, что не скажутся при печати каких-то небольших деталей, требования к точности которых очень высоки.

Поэтому основой продвинутых FDM-принтеров всегда является жесткий каркас, но он же определяет и существенно более высокую, чем у Funtastique One, цену. И недостаточную жесткость этого принтера мы упомянули только как информацию к размышлению, но вовсе не как существенный недостаток: соотношение цены и качества у данной модели вполне сбалансированное.

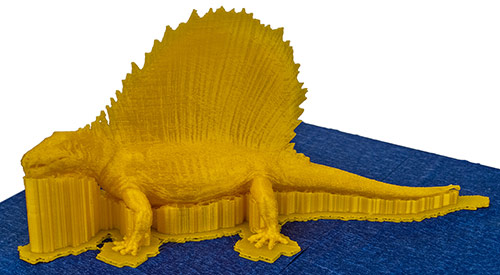

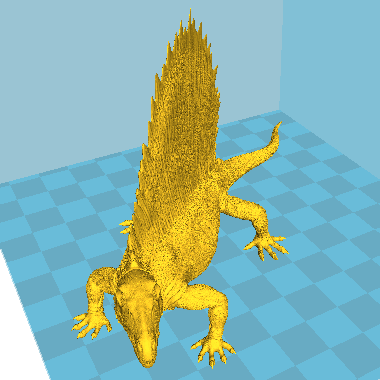

Еще одна модель, совсем сложная: доисторический зверь диметродон.

Это существо, подобно рептилиям, передвигалось на четырех конечностях, широко разнесенных по сторонам от туловища. Поэтому у модели всего четыре небольшие точки опоры, значительная ее часть нависает над поверхностью платформы, и печатать нужно с поддержками, что также предусмотрено в слайсере Cura, причем с возможностью индивидуальных настроек (но мы оставили значения по умолчанию).

Кроме того, средствами слайсера мы масштабировали фигурку и разместили ее по диагонали стола, чтобы она получилась максимально возможного размера.

И, конечно, не обошлись без подложки-плота. Вентилятор мы включили, прочие параметры оставили прежними, лишь немного увеличили плотность заполнения (до 35%, чтобы фигурка была попрочнее) и скорость печати (до 30 мм/сек, чтобы процесс шел немного быстрее).

По оценке Cura, время печати составило 3 часа 9 минут, по ЖК-индикатору 2 часа 58 минут, израсходовано 8 метров нити.

Получилось очень прилично, и жаль только, что физические размеры области печати Funtastique Evo не позволяют напечатать фигурку побольше.

Кстати, во время тестов мы не извлекали SD-карту из блока управления, и оказалось, что ее содержимое мы копировали не зря: при попытке записать на нее файл для автономной печати содержимое карты оказалось нарушенным. При наличии копии восстановление не составило труда.

Подводим итог

В общем и целом комплект для самостоятельной сборки 3D-принтера Funtastique Evo произвел хорошее впечатление, прежде всего по качеству изготовления входящих в него пластиковых деталей. Внешне принтер не кажется самоделкой, да и сама конструкция хорошо продумана, если не считать некоторых мелочей, которые мы кратко перечислим.

Но начнем всё же с основного недостатка модели, который к мелочам никак не отнесешь — отсутствия подогрева рабочей платформы. Правда, в данном случае это не «баг», а «фича», о которой честно и прямо сказано в спецификации. Поэтому потенциальный покупатель будет делать осознанный выбор, и если подогрев стола существенно важен, в том числе для печати с использованием ABS, то еще на этапе принятия решения сможет обратить внимание на более дорогие модели, где такая функция имеется.

Остальные «минусы» вполне терпимы, особенно с учетом достаточно бюджетной цены комплекта. Это и не самый удобочитаемый индикатор, и плохонькие кнопки блока управления, и механический датчик нижнего положения стола, и отсутствие амортизирующих ножек.

Несколько сложнее мириться с недостаточно жестким подвесом для катушки с пластиком, но, во-первых, у нас это серьезных проблем не вызывало, а во-вторых — представители дистрибутора заверили, что работа над совершенствованием этого узла ведется.

Разработчикам неплохо бы подумать и над положением рабочего стола: он и так невелик по размеру, а смещенная относительно его центра область печати еще больше сокращает максимальный размер моделей. Правда, противоречия со спецификацией нет, имеющиеся в ней цифры вполне соответствуют реальности, хотя они заметно меньше физических размеров платформы.

Еще из разряда пожеланий: непременное — свободная продажа дополнительных хот-эндов (это уже обещано, но неплохо бы расширить ассортимент за счет разных диаметров сопла), желательное — возможность купить еще одну сменную платформу. И, конечно, доработать firmware (управляющее ПО), чтобы, как минимум, исключить наложение слов в меню.

В заключение напомним и о приятном.

Аппарат достаточно прост в сборке, для которой не требуется никаких дополнительных инструментов или материалов — всё необходимое есть в комплекте.

Без долгих настроек, юстировок и регулировок (исключая лишь калибровку платформы), то есть практически сразу после сборки, принтер готов к печати. Даже пластиковую нить покупать не потребуется — в комплекте есть катушка, пусть и небольшая, но ее хватит и на первую пробную печать, и на немалое количество других моделей.

Наконец, качество печати получается весьма неплохим, даже без скидок на невысокую цену принтера. Надо только пользоваться качественной нитью, а перед началом работы озаботиться приобретением повышающего адгезию покрытия для платформы — как показали наши тесты, из доступных материалов лучше всего на эту роль подойдет «синий скотч».

В заключение предлагаем посмотреть наш видеообзор 3D-принтера Funtastique Evo: