Реальные примеры сканирования 3D-сканером Revopoint Mini 2: полученные результаты превзошли все мои ожидания

В мире передовых технологий, а в частности в сфере 3D-печати, всё более заметное и значимое место занимает 3D-сканирование как важное и логичное дополнение к процессу создания объектов. Оно расширяет возможности цифрового моделирования и позволяет значительно упростить путь от физического предмета к его точной цифровой копии. Насмотревшись многочисленных видео по этой тематике и вдохновившись примерами практического применения, я решил самостоятельно освоить 3D-сканирование. В качестве первого шага для изучения и практики я выбрал модель Revopoint MINI 2, чтобы на реальном устройстве разобраться во всех нюансах работы с подобной техникой.

В этой статье я не буду подробно останавливаться на описании внешнего вида устройства, его комплектации или процессе распаковки — подобных материалов уже достаточно, и они давно представлены другими авторами. Вместо этого я сосредоточусь на главном: продемонстрирую наглядные примеры сканирования, поделюсь полученными результатами и первыми впечатлениями от практического использования сканера.

Первый пример

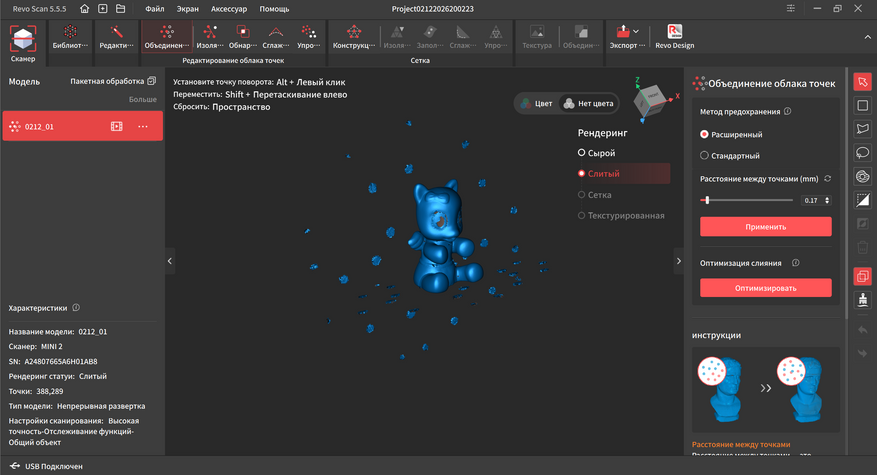

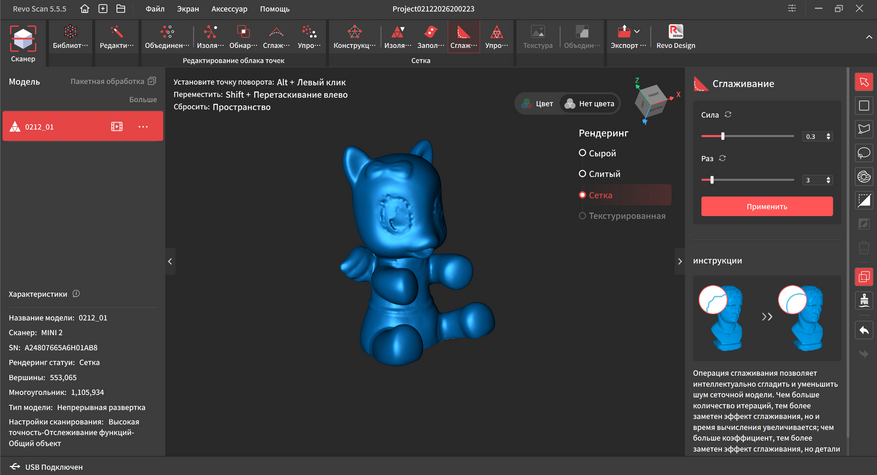

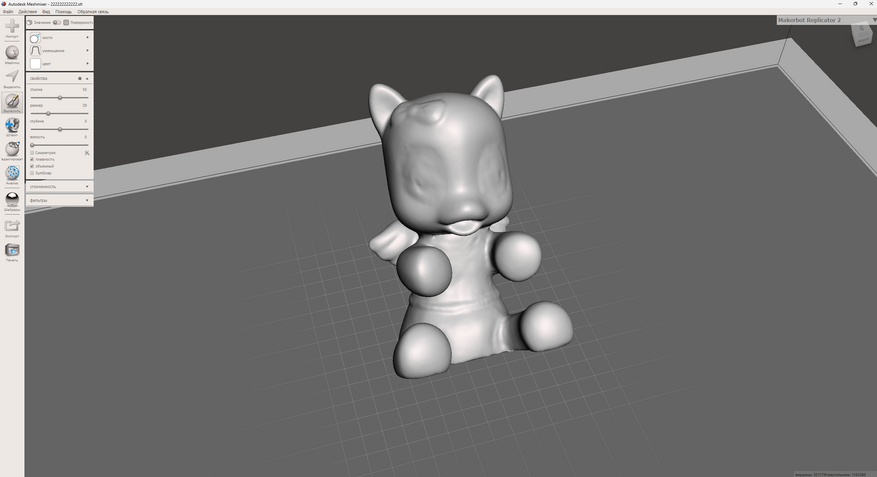

Детская игрушка из резины с практически матовой поверхностью стала одним из первых объектов для тестирования. Благодаря отсутствию выраженного блеска сканер без труда распознал форму и корректно передал основную геометрию модели. Исключением стали лишь чёрные глаза. Для тех, кто не сталкивался с подобной техникой, поясню: большинство 3D-сканеров испытывают сложности с распознаванием чёрных глянцевых материалов, поскольку такие поверхности плохо отражают структурированный свет. К этой особенности я ещё вернусь позже.

Для данного примера я выбрал режим сканирования по маркерам — он обеспечивает стабильное отслеживание объекта в процессе работы. После завершения съёмки маркеры были удалены буквально одним нажатием, что значительно упростило дальнейшую обработку. Как можно заметить, основная проблема осталась в области глаз, поэтому в Meshmixer я оперативно, без глубокой ретуши, слегка подкорректировал эту зону. В результате получилась вполне достойная цифровая копия, на создание которой ушло около 10 минут. Без склейки фрагментов, без длительной постобработки и сложных манипуляций. Размер исходной фигурки — примерно 7 см, что делает полученный результат особенно показательным для такого компактного объекта, но здесь нет сложных деталей.

Кстати, здесь скан сначала делался вертикально, а затем в горизонтальном положении, для того чтобы отсканировать нижнюю часть рук, ног и подбородка.

Второй пример

Детский винтик из конструктора. Сканирование выполнялось в три этапа: сначала была отсканирована резьбовая часть, затем — обратная сторона детали. После этого полученные сканы были объединены в единую модель. Однако внутренняя полость изначально отсканировалась некорректно, поскольку для её захвата требовалось установить сканер почти горизонтально по отношению к детали. В результате третий скан, выполненный с иного ракурса, был дополнительно совмещён с уже объединённой моделью для достижения более точной геометрии.

По итогу была получена полноценная цифровая копия детского игрушечного болта. Проверка размеров с помощью штангенциркуля подтвердила их точность и соответствие оригиналу.

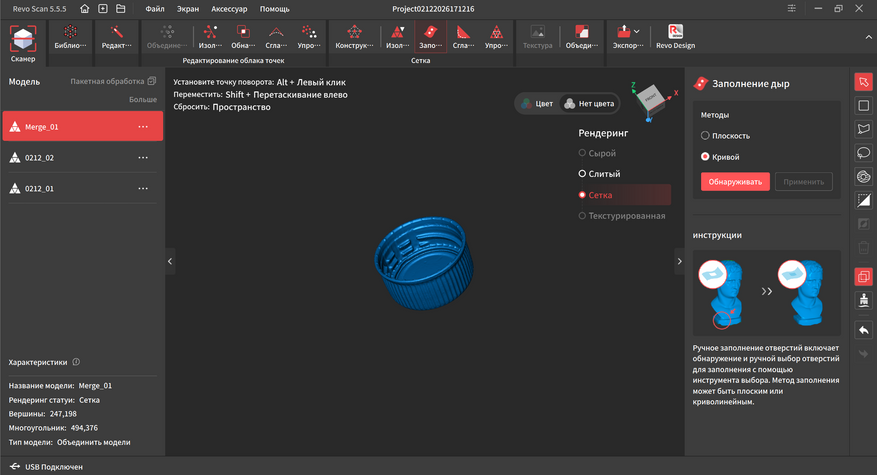

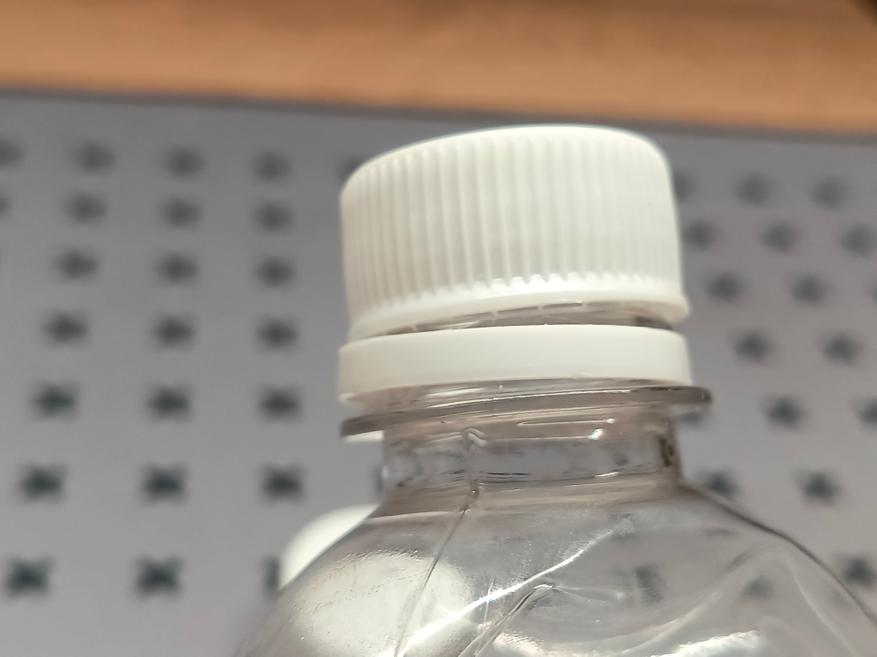

Третий пример

Пробка из-под обычной бутылки с большим количеством граней и выступающих внутренних элементов. Сначала была отсканирована наружная часть — результат получился практически идеальным, без заметных искажений. Вторым этапом выполнил сканирование внутренней поверхности, и здесь уже пришлось немного повозиться: нижняя часть периодически давала блики. Однако блики не всегда означают необходимость использования матирующего спрея — в ряде случаев достаточно просто правильно подобрать угол наклона сканера и положение детали, чтобы добиться корректного считывания геометрии.

В итоге, удалив лишние фрагменты, я закрыл образовавшиеся отверстия в модели и отправил деталь на печать. Было установлено сопло диаметром 0,4 мм, поэтому мелкие грани принтер воспроизвести не смог — предсказуемо они получились сглаженными. Устанавливать сопло 0,2 мм исключительно ради эксперимента не стал. Тем не менее основной результат достигнут: пробка полностью сохранила свои размеры и безупречно выполняет свою прямую функцию.

Все этапы работы были выполнены без использования сторонних программ — применялось только штатное программное обеспечение. Во всех трёх примерах я скорее экспериментировал и постепенно вникал в процесс, и в итоге пришёл к выводу, что в нём нет ничего чрезмерно сложного. Разумеется, многое упрощается, когда уже есть определённый опыт в 3D-моделировании и понимание того, что именно и каким образом нужно делать.

В этом видео показываю, как происходит примерный процесс обработки на примере все той же пробки.

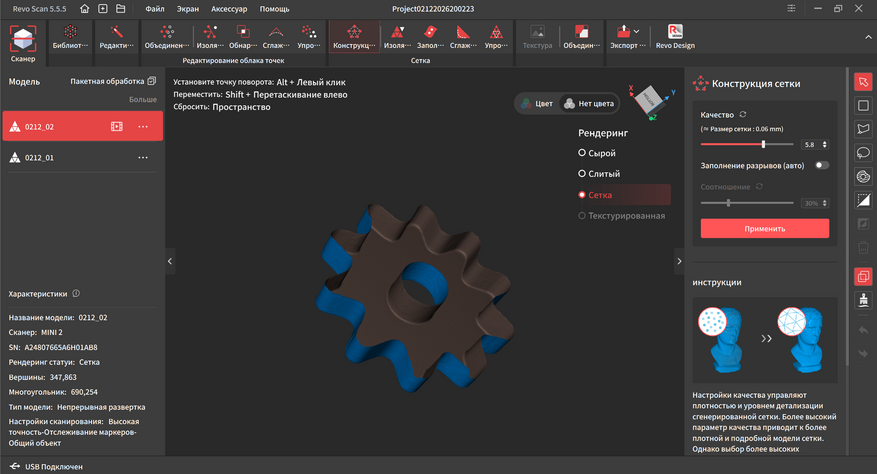

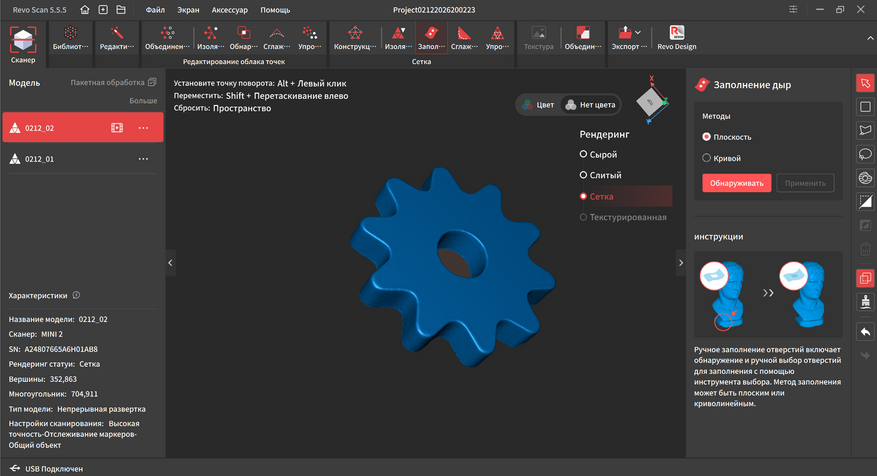

Четвертый пример

Самый простой пример — игрушечная шестерёнка диаметром около трёх сантиметров и толщиной 5 мм. Деталь матовая, выполнена из дерева, поэтому со сканированием не возникло никаких сложностей: поверхность хорошо считывалась и не давала бликов. Сначала была отсканирована одна сторона, затем — вторая, после чего обе части были объединены в единую модель. Весь процесс занял всего пару минут и прошёл быстро и без каких-либо затруднений.

Пятый пример

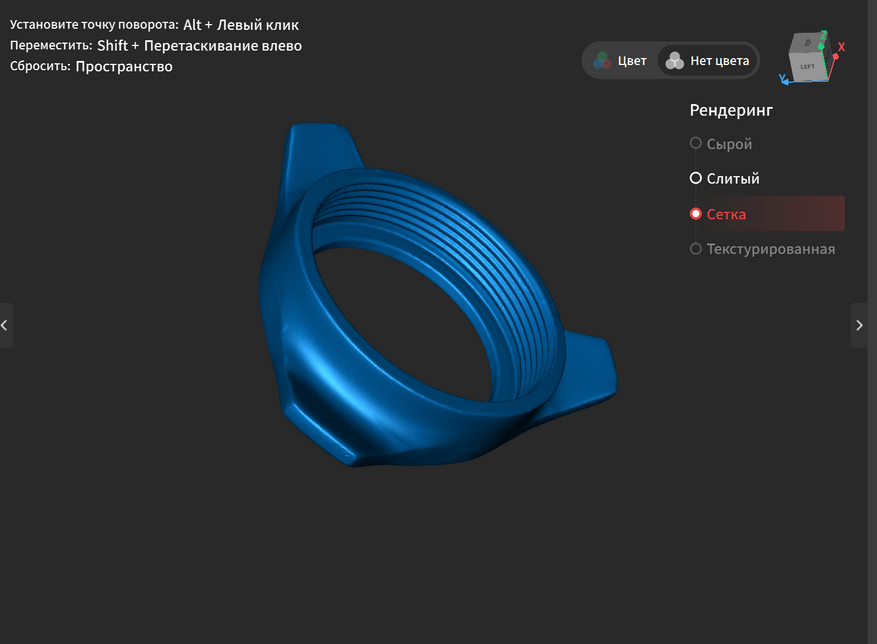

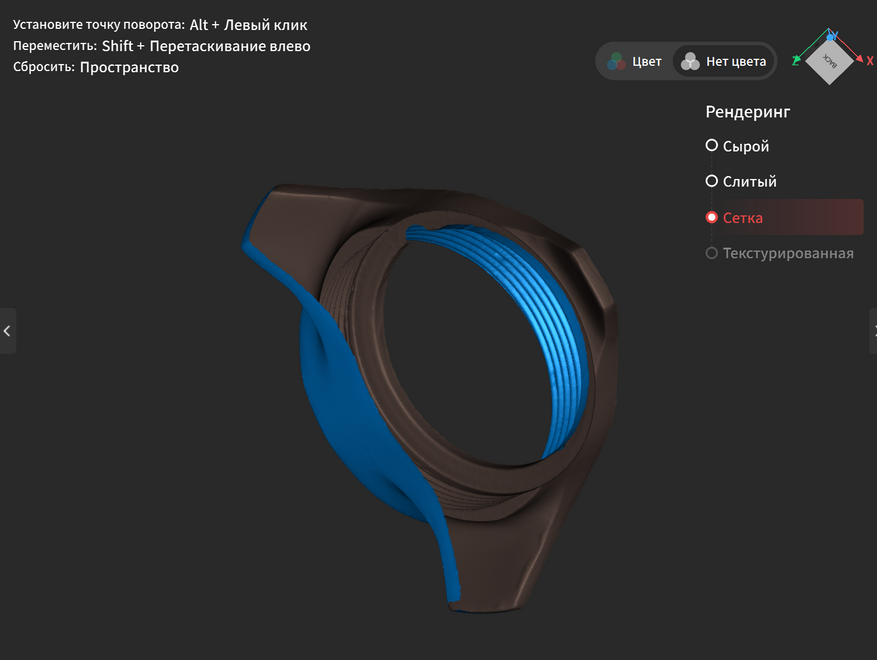

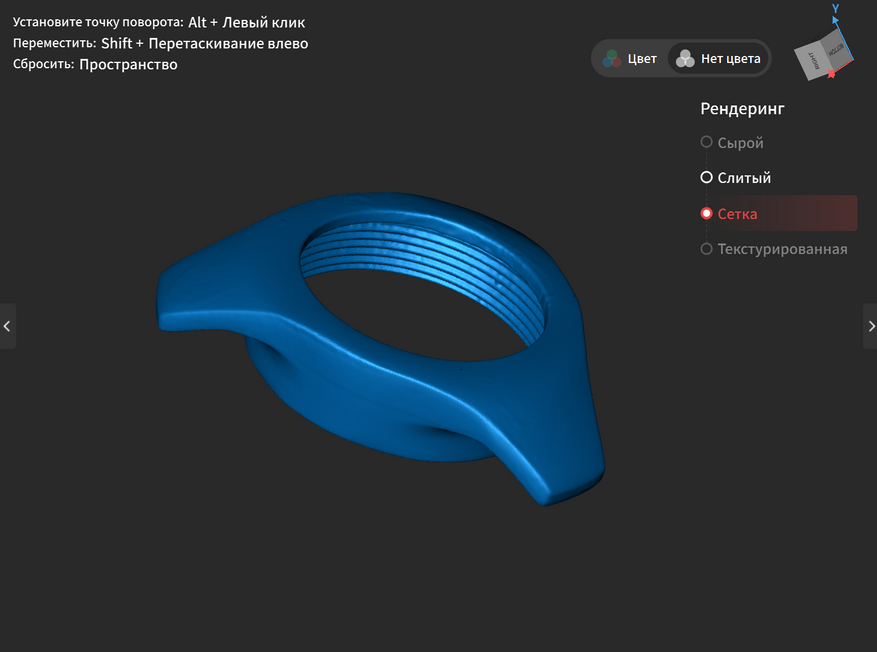

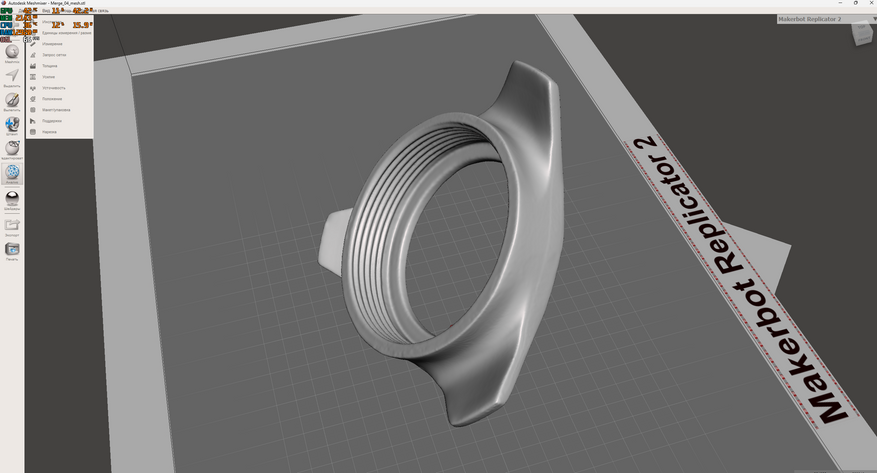

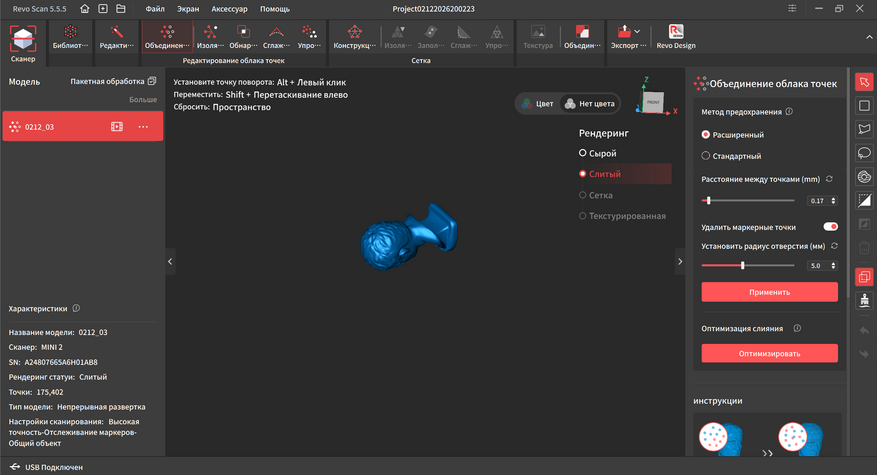

Прижимная гайка насадок для колбасного шприца. Деталь изготовлена из нержавеющей стали, поэтому, естественно, активно отражает и частично искажает лазерный луч сканера. Чтобы избежать потери данных и появления артефактов, в этот раз я использовал матирующий 3D-спрей, который позволил убрать отражающую способность поверхности и добиться стабильного результата при сканировании.

Эта деталь оказалась уже более сложной по сравнению с предыдущими примерами. К тому же она требовалась мне не ради эксперимента, а как полноценный рабочий элемент, поэтому к процессу пришлось подойти более внимательно и ответственно. Здесь уже было важно не просто получить модель, а обеспечить точность геометрии и корректность размеров, поэтому на сканирование и последующую обработку ушло больше времени и усилий.

Первый скан охватывал как внутреннюю, так и наружную поверхности детали. В процессе были выявлены небольшие шумы, которые пришлось предварительно отредактировать, чтобы они не мешали при последующем сшивании файлов и не вызывали смещений геометрии.

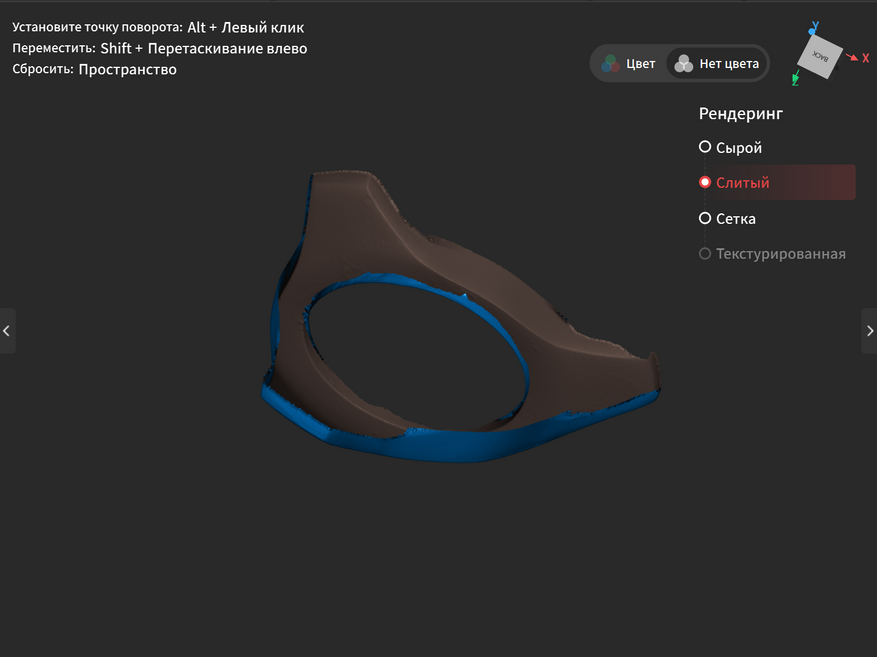

Второй скан, естественно, выполнялся для нижней части. После его получения я также удалил все лишние фрагменты, чтобы при объединении совпадали только действительно интересующие участки, а посторонние элементы не накладывались друг на друга и не создавали искажений.

Далее объединил оба скана в единую деталь в ручном режиме, выставив 10 контрольных точек для точного совмещения. В результате модель получилась практически идеальной — за исключением нескольких небольших отверстий, которые удалось устранить буквально в пару кликов.

На финальном этапе в Meshmixer я выполнил лёгкое сглаживание модели и убрал пару заусенцев на резьбе, чтобы улучшить её геометрию перед печатью. После этого отправил файл на принтер и в результате получил полноценную копию прижимной гайки. Деталь отлично накрутилась и встала на своё место. Несмотря на то что резьба достаточно мелкая и по-хорошему её стоило бы печатать соплом 0,2 мм вместо 0,4 мм, итог всё равно получился весьма достойным. К слову, аналогичная гайка из нержавеющей стали на маркетплейсах стоит около 4 тысяч рублей.

На всё про всё у меня ушло примерно 5 минут на само сканирование и около 10 минут на последующую обработку модели. Печать заняла порядка 50 минут. Грубо говоря за час получилась хорошая копия.

Разумеется, можно было загрузить скан в Geomagic Design X и довести модель до идеала или вовсе выполнить полноценный реверс-инжиниринг. Однако, если говорить откровенно, в этом не было практического смысла, поскольку такую деталь при желании можно примерно за 20 минут смоделировать с нуля в КОМПАС-3D и сразу отправить на печать. В данном случае задача заключалась именно в проверке возможностей сканера: как он справится с заматированной металлической деталью с мелкой резьбой и насколько корректно сможет сшить несколько сканов в единое целое.

Шестой пример

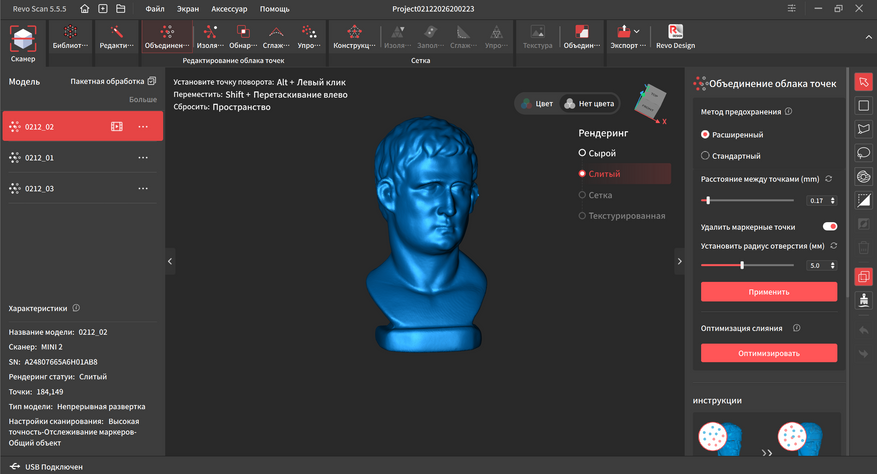

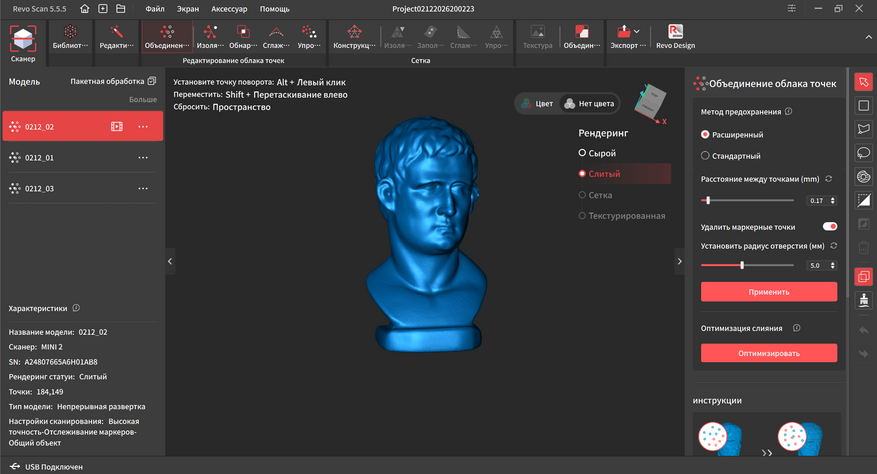

В комплекте со сканером идёт бюст человека, предназначенный для пробного сканирования. Деталь выполнена практически идеально с точки зрения покрытия: поверхность белая и матовая, поэтому никаких сложностей в процессе работы с ней не возникает. Материал отлично считывается сканером, отсутствуют блики и паразитные отражения, что положительно сказывается на качестве итоговой модели.

Сканирование выполнялось в два этапа, по аналогии с первым примером с детской игрушкой: сначала в вертикальном положении, затем — в горизонтальном. Такой подход позволил захватить всю геометрию без «слепых зон» и добиться полноценного покрытия поверхности.

Печатать модель я не стал, поскольку уже на этапе обработки было очевидно, что скан получился достойным и детализированным.

Итоги

В итоге могу сказать, что такой гаджет действительно значительно упрощает процесс создания деталей. Далеко не всегда есть возможность смоделировать элемент с нуля, а даже если это возможно, зачастую на это уходит огромное количество времени — особенно если исходная деталь имеет сложную геометрию, множество скосов, углублений и выступающих элементов. В подобных случаях 3D-сканер позволяет получить основу модели значительно быстрее и с минимальными затратами усилий.

Конечно, ждать идеального результата абсолютно для всех деталей не стоит — с некоторыми всё же придётся повозиться, особенно если речь идёт о сложных поверхностях, мелкой резьбе или бликующих материалах. Однако даже с учётом дополнительной обработки общий процесс всё равно оказывается быстрее, чем полное моделирование вручную.

Если вы занимаетесь 3D-печатью, то 3D-сканер — это действительно полезный и во многом необходимый инструмент, особенно если работаете не только для себя, как с хобби, но и выполняете заказы. Я сам долго сомневался: нужен он или нет, будет ли работать стабильно, оправдает ли ожидания по скорости и качеству. В итоге могу сказать, что не пожалел ни на минуту — устройство полностью оправдало себя в работе.

От себя добавлю, что лучше специализированного матирующего спрея для сканирования пока ничего не нашёл. Ни сухой шампунь, ни тальк со спиртом, ни мел с растворителями или акварельные покрытия не дают такого стабильного и чистого результата. Да, все эти способы в какой-то степени помогают при сканировании глянцевых и тёмных деталей, но после них остаётся больше шумов и дефектов, а значит, приходится тратить дополнительное время на очистку и доработку модели в 3D-редакторах.

Добавлю, что, конечно, к этому сканеру нужен хороший компьютер. Упор идет в оперативную память, и желательно 32 GB, в идеале 64 GB, а так чем больше, тем лучше. Ну и процессор тоже задействуется весьма неплохо. Видеокарта по факту особо не используется.

Узнать цену сканера можно здесь, ну, а также не забывайте мониторить на всех маркетплейсах, по итогу можно взять за 35К. Если будут вопросы по 3D-сканеру Revopoint Mini 2, спрашивайте в комментариях.

------

Скриншоты были сделаны в следующих программах:

- Revo Scan 5

- Meshmixer

- Bambu Studio

0 комментариев

Добавить комментарий

Добавить комментарий