Лицевая панель усилителя мощности

Итак продолжая тему построения усилителя мощности переходим к лицевой панели.

Обзор корпуса можно прочитать тут: Корпус усилителя мощности: красота с Aliexpress

Наверное кто-то заметил из прошлой статьи, что лицевая панель пришла покоцанная, причем достаточно глубоко. Китайский продавец уже за это ответил деньгами, но я с самого начала знал, что буду панель перекрашивать, так что не особо волновался зная, что испортить что-либо у меня будет гораздо больше шансов.

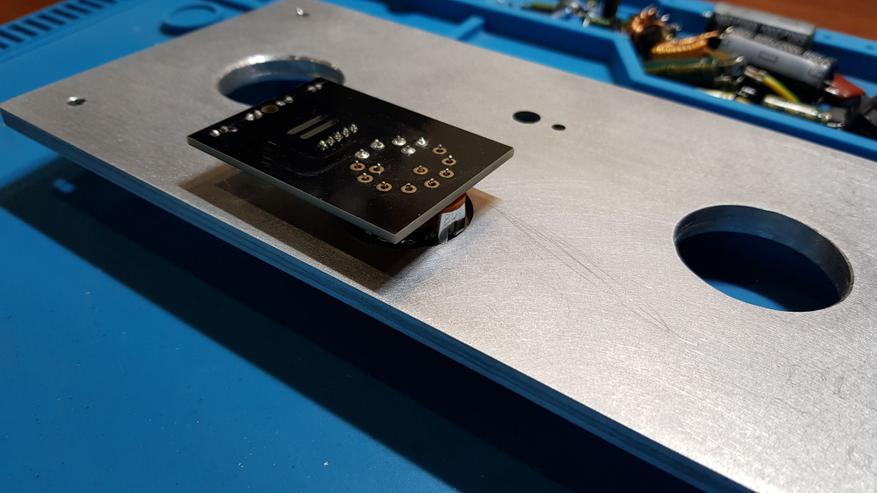

На панель надо врезать два индикатора, диаметр 34.5мм, оклеил, разметил накернил. И вот тут была совершена первая тяжелая ошибка — решил сверлить ступенчатым сверлом у которого есть ступень 35мм. Идея вроде неплохая, но я не учел, что при толщине 8 мм, сверло будет грызть сразу 2-3мя ступенями, что конечно много.

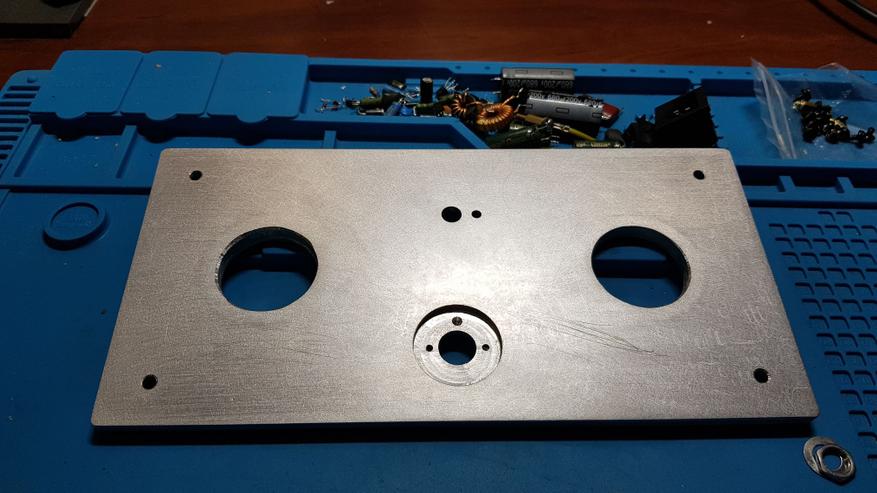

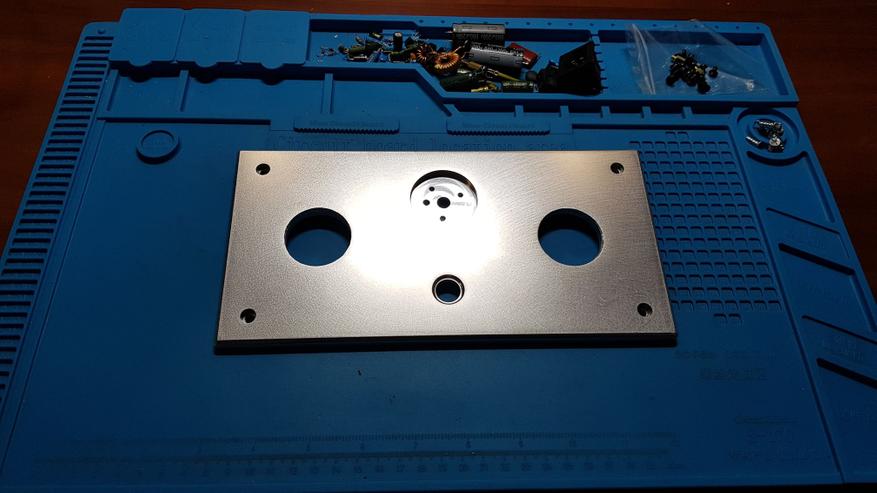

Фоторгафию сразу после сверления я даже показывать не хочу, могу сказать, что материал мягкий, как пластилин, и сверло выдавило волну высотой около 1 мм и шириной до 5-6 мм. На фотке видно, как я эту волну почти сошлифовал, но еще не до конца.

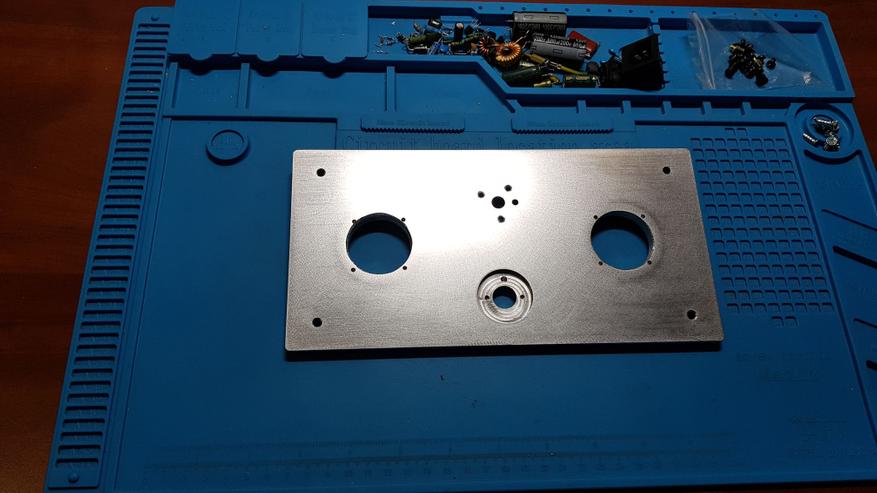

Здесь шлифовка уже закончена, плоскость снова с нами. Шлифовал шкуркой 80, машиной с жестким столом.

Далее готовим к покраске, начерно конечно ибо надо еще кое-то сделать. От 120 до 240 пока-то.

Результат.

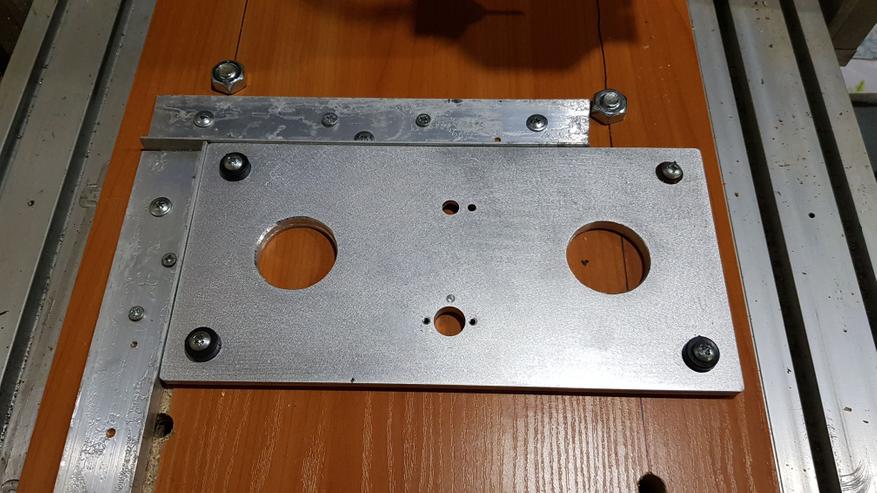

Как известно, все проблемы от дурной головы и нахлебавшись со сверлением отверстий под индикаторы, решил дальше пойти по большому. Поменял жертвенный слой на станке (да, он был и есть и сверлил я просто от дури), прогнал фрезу по ДСП, чтобы увидеть оси, установил упоры.

Заготовку прикрутил через прокладки.

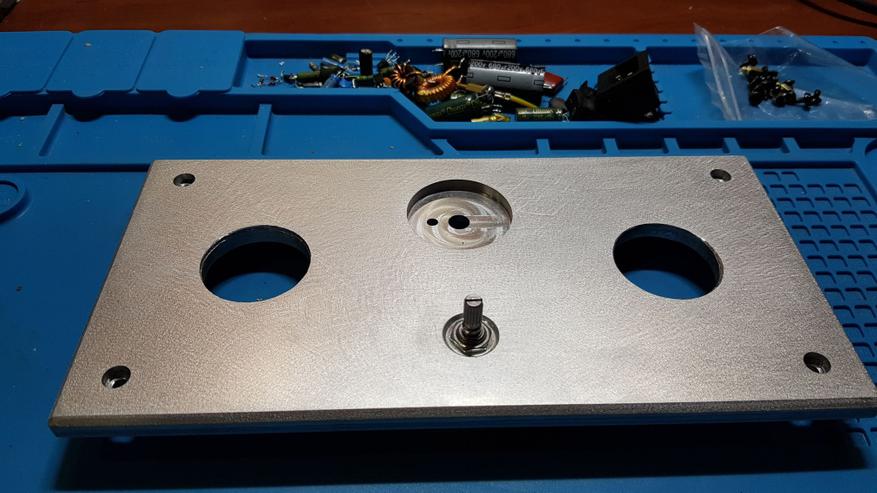

Надо было сделать обнижение под селектор входов, у него короткая резьба, убираем 3.2-3.4 мм. Вот прямо так по кругу. Программку писал от руки, без всяких моделирований, так что сначала пристрелочный проход.

В принципе неплохо. Фреза 4мм, двузаходная, 9000 оборотов, подача 70мм\мин (потом увеличил до 120) насухо.

Последним проходом прошел все основание на глубину всего 0.2 мм.

Результат

Переключатель встал конечно как родной.

Помыл и перешкурил до зерна 400. Готово к покраске.

В теме про компоненты для усилителя, обещал, что будет и слесарная часть и работа напильником. Для себя сделал один вывод, даже если лень расчехлять станок, это будет проще и красивее, чем пытаться сходить «по маленькому» и тыкать в деталь сверлами.

3 комментария

Добавить комментарий

Добавить комментарий