Обзор QIDI Q2 — что умеет настольный 3D-принтер закрытого типа

Когда речь заходит о 3D-печати, многие задумываются, насколько удобно и оправдано иметь подобное устройство дома или в мастерской. Сегодня я тестирую QIDI Q2. Это 3D-принтер закрытого типа, рассчитанный на печать различными термопластиками. В обзоре я постараюсь ответить на вопрос: способен ли он обеспечить стабильный результат без долгих доработок и подойдет ли он для реальной повседневной работы.

Технические характеристики

| Параметр | Значение |

|---|---|

| Тип печати | FDM (экструзионная печать) |

| Область печати | 270х270х256 мм. |

| Диаметр сопла | 0.4 мм (установлено по умолчанию) |

| Совместимый диаметр филамента | 1.75 мм |

| Поддерживаемые материалы | PLA, ABS, TPU и др. |

| Толщина слоя | от 0.1 мм |

| Температура экструдера | до 260 °C |

| Температура стола | до 120 °C |

| Тип стола | стеклянная платформа с подогревом |

| Конструкция | закрытая камера |

| Интерфейсы | USB, Ethernet |

| Управление | сенсорный дисплей 4.3″ |

| Габариты устройства | 430 x 365 x 370 мм |

| Вес | около 12 кг |

Упаковка и комплект поставки

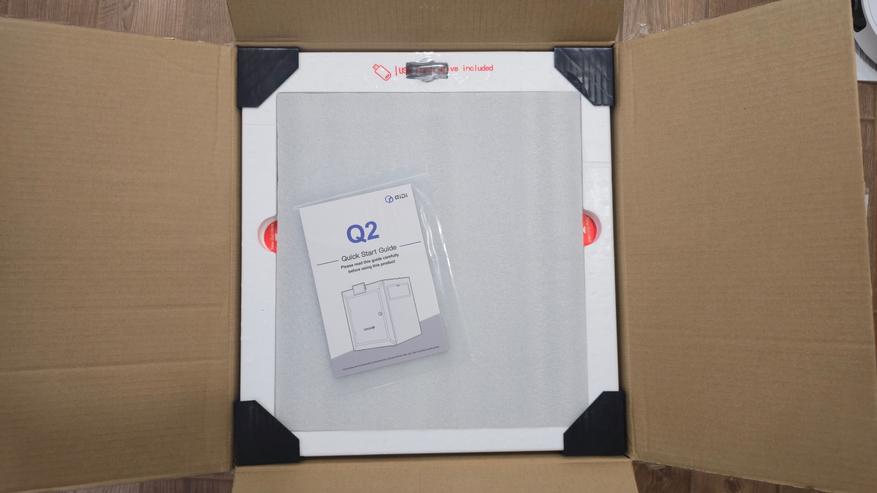

Принтер поставляется в крупной картонной коробке с маркировкой и предупреждающими надписями о хрупкости. На боковых сторонах нанесены схемы и указатели правильного положения при транспортировке. Внутри коробки устройство надежно зафиксировано в пенопластовых вставках, дополнительно защищающих корпус и стеклянные элементы.

В комплект поставки входят сам принтер, стеклянная верхняя крышка, руководство пользователя, два бокса с инструментами и расходниками, а также отдельные элементы: кабели питания, экран управления, крепежные детали, шпатель, набор ключей, отвертка, клей-карандаш, и USB-накопитель.

Внешний вид

QIDI Q2 выполнен в форм-факторе закрытого корпуса. Передняя часть почти полностью отдана под прозрачную дверцу из закаленного стекла. Она закреплена на скрытых петлях, открывается мягко и без перекосов, а при закрывании плотно прижимается к уплотнительной полосе по периметру, в определенной мере этому способствуют два магнита, установленных на дверце. Такое решение обеспечивает изоляцию рабочей камеры и помогает удерживать внутри стабильную температуру и минимизировать запахи при печати. На нижней панели спереди нанесен логотип производителя, в верхней части встроен сенсорный экран с цветным интерфейсом. Он используется для управления устройством.

Верхняя часть корпуса закрыта стеклянной крышкой. Она фиксируется двумя поворотными зажимами. Снимается путем простого поднимания вверх. При закрытой крышке камера полностью герметична, и тут нужно понимать, что при печати материалами вроде PLA крышку можно приоткрыть, чтобы снизить нагрев внутри.

На левой поверхности расположен держатель для катушки филамента, причем он просто сюда выведен при помощи Z образного кронштейна, фиксатор расположен на тыльной поверхности. Также на этой поверхности расположен ревизиционное окошко. Правая панель полностью повторяет левую.

Задняя панель собрана максимально функционально. В нижней зоне находится разъем питания и тумблер включения. Здесь же расположен порт Ethernet для подключения к локальной сети. Ниже выведены сервисные разъемы, включая BOX-интерфейс и канал для вывода обрезков пластика. В верхней части панели размещен механизм натяжения ремня, а также вентиляционные решетки. Именно через эту часть корпуса осуществляется вывод воздуха из камеры.

Теперь, что касается внутренней компоновки. Пространство выглядит компактным и организованным. Рабочий стол закреплен на двух винтовых осях Z и паре линейных направляющих, что исключает перекосы. На столе установлена гибкая магнитная пластина PEI с текстурированной поверхностью. Ее легко снять, достаточно приподнять край, что упрощает снятие готовых моделей и замену пластины при необходимости.

В задней части камеры есть узел очистки сопла — это специальная площадка, куда печатающая голова сбрасывает излишки пластика перед началом печати. Сама печатающая голова перемещается по рельсам X и Y. Внутренние кабели и трубки уложены в кожухи и кабель-каналы, благодаря чему они не мешают движению и защищены от повреждений. Узел печатающей головы прикрыт магнитной крышкой, которая легко снимается для обслуживания. Конструкция предусматривает датчики, нагревательные элементы и сопло, рассчитанное на высокие температуры.

Освещение внутри обеспечивается светодиодной подсветкой, закрепленной в верхней части камеры. Свет распределяется достаточно равномерно и позволяет следить за процессом печати. В углу также размещена встроенная камера, которая используется для наблюдения и записи.

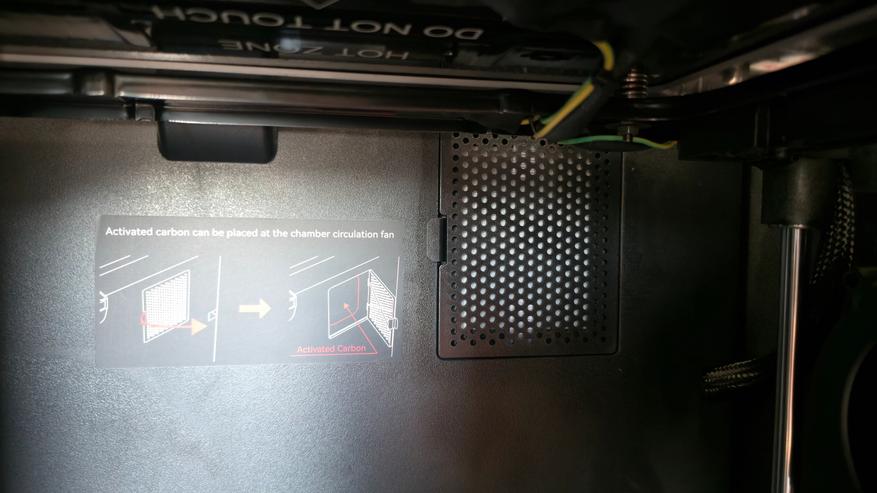

Фильтрация организована в виде трехступенчатой системы, расположенной сзади. Воздух сначала проходит через предфильтр, затем угольный блок и завершается HEPA H12 элементом. Такая конструкция удерживает частицы и уменьшает запахи. Доступ к фильтру сделан изнутри, его можно снять и заменить без сложной разборки.

Все панели корпуса подогнаны плотно, стеклянные элементы сидят в рамах без люфта. Металлическая внутренняя рама придает конструкции жесткость, пластиковые панели не прогибаются и надежно закреплены. Винтовые пары по оси Z уже смазаны на заводе, поэтому вмешательство перед началом работы не требуется.

Функциональные особенности

QIDI Q2 представляет собой закрытый 3D-принтер формата CoreXY, рассчитанный на широкий спектр материалов. Основой служит металлический каркас с жесткой кинематикой, рабочая область имеет размеры 270х270х256 мм. Для поддержания стабильных условий внутри камеры предусмотрен отдельный нагреватель, способный поднимать температуру до 60 °C. Это позволяет работать с пластиками, склонными к короблению, и удерживать равномерный тепловой режим при длительной печати.

Сопло рассчитано на нагрев до 370 °C, а стол до 120 °C. Такой диапазон охватывает как простые материалы вроде PLA и PETG, так и технические, включая ABS, ASA, полиамиды, поликарбонат, а также композиты с наполнением из углеродного или стеклянного волокна. Встроенный датчик в головке используется для автоматической калибровки и не зависит от поверхности стола, что делает процесс выравнивания универсальным. В дополнение реализована функция input shaping и ускорение до 20000 мм/с², благодаря чему устройство рассчитано на скорость печати до 600 мм/с.

По конструкции движущихся узлов применяются линейные рельсы по оси X, зубчатые ремни с шагом 1.5 и винтовые пары оси Z с заводской смазкой. Для стабильной работы внутри камеры установлена система фильтрации с угольным и HEPA-элементами, а также вентилятор для циркуляции воздуха. Встроенная камера с разрешением 1080p позволяет вести наблюдение за печатью, одновременно поддерживаются функции искусственного интеллекта для обнаружения ошибок или сбоев в процессе.

Для управления предусмотрен сенсорный экран диагональю 4.3 дюйма, а подключение возможно через Wi-Fi, Ethernet или USB-накопитель. Принтер работает на прошивке Klipper, а обновления и управление файлами выполняются через фирменное ПО QIDI Studio.

Отдельно стоит отметить поддержку QIDI Box. Это система подачи и сушки филамента, которая расширяет возможности Q2 для многоматериальной и многоцветной печати. В базовой комплектации она отсутствует и приобретается отдельно, при этом подключение к принтеру предусмотрено конструкцией.

Подготовка к работе и настройка

После распаковки первым делом нужно снять все транспортировочные фиксаторы: стяжки, винты и пену, удерживающую платформу и печатный модуль. Затем подключается сенсорный экран через штатный разъем и вставляется кабель питания. На этом этапе также стоит установить PTFE-трубку, чтобы позже не возвращаться к этому шагу.

При включении система предлагает выбрать язык интерфейса и пошагово проводит через сценарий подготовки. Принтер напоминает снять фиксирующие винты, поднимает стол и освобождает пространство под платформой от пены. Далее он выполняет самопроверку узлов, проверяет механику и электронику, а затем автоматически выравнивает рабочую поверхность и строит карту стола. Этот процесс занимает несколько минут и проходит полностью в автоматическом режиме.

После завершения базовой подготовки можно загрузить материал и перейти к печати. В памяти устройства доступны демо-модели, рассчитанные на PLA. При желании можно использовать и USB-накопитель с собственными файлами.

С сетью есть два пути. По Wi-Fi достаточно зайти в Settings → Network, после чего, выбрать точку доступа и ввести пароль. Проводной вариант переключается там же: включаешь Ethernet, получаешь IP и работаешь только по LAN. При работе с ПК можно использовать штатное приложение, при работе с телефона QIDI Link.

Как я уже говорил ранее, в устройстве предустановлена камера умеет снимать timelapse и может работать как датчик «спагетти». Активация камеры производится из приложения QIDI Studio при отправке задачи на печать. Также сделать это можно через сенсорный экран, перед началом печати. Интересно, что в устройстве предусмотрен режим парковки головы, чтобы в конце ролика сопло не закрывало готовую деталь. После того, как печать завершена ролик попадает в раздел Time-lapse в веб-интерфейсе. Дополнительно следует отметить, что имеется возможность выбора разрешения 1080х720 и 10 fps, 640х480 при 15 fps. С ними можно варьировать, но производитель говорит, что это оптимальные параметры. Производитель говорит, что любое повышение разрешения и частоты кадров увеличивает нагрузку и может замедлять отклик интерфейса.

Теперь, что касается автовыравнивания. Оно включается перед каждой печатью и именно так рекомендуется работать, при этом, при желании цикл можно отключить на этапе запуска. Диапазон и плотность измерений настраиваются в конфиге: зона опроса по умолчанию описана прямоугольником от координат 10, 10 до 260, 260, точки стоят сеткой, и эти границы можно сузить под маленькие детали или вернуть на полное поле под крупные. Интересным является тот факт, что в прошивки есть KAMP. По умолчанию он отключен, чтобы не конфликтовать с полным выравниванием. Включение осуществляется через раскомментирование соответствующего блока в конфигурации.

С первым слоем удобно работать через Z-offset. Если прилипание слабое, обязательно следует проверить поверхность, она должна быть чистой. Можно дополнительно обработать поверхность изопропиловым спиртом или водой.

Материал подается либо автоматически, либо вручную. В автомате принтер сам прогревает сопло, проталкивает пластик. В ручном режиме пользователь самостоятельно задает температуру и осуществляет подачу филамента с использованием кнопок на экране. Если филамент перестал идти, нужно прочистить экструдер и зубчатый узел подачи, доступ к которым открывается после снятия крышек и нескольких крепежей. В этом сценарии нужно добраться до зубьев, убрать остатки прутка, что редуктор вращается свободно.

Тестирование

Тестирование устройства заключалось в поочередной печати различных моделей.

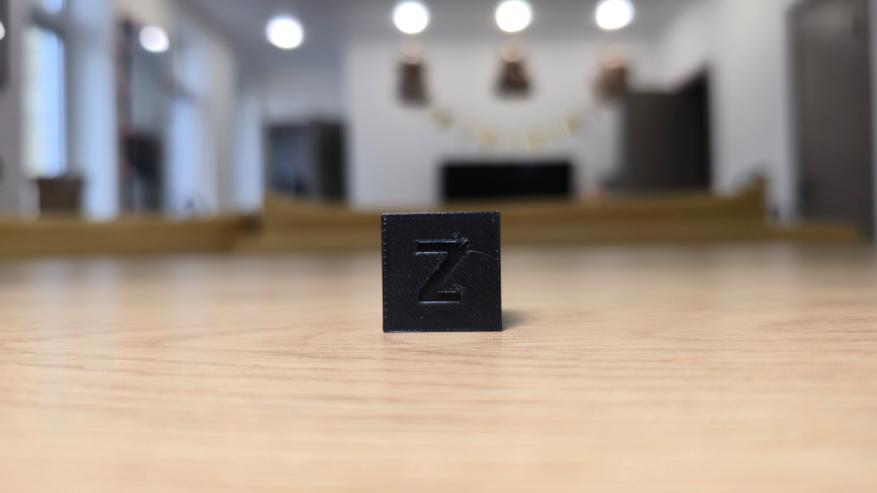

Первая тестовая модель — это классический калибровочный куб XYZ, напечатанный из PLA. Я использовал заводские настройки профиля, никаких корректировок в параметры не вносил, чтобы оценить, как принтер ведет себя «из коробки».

Куб получился ровный, с чёткой геометрией, буквы на гранях читаются без смазывания. По вертикали хорошо заметна структура слоев, но они укладываются равномерно и без смещений. Это значит, что кинематика работает правильно, люфта в осях нет. Углы куба получились прямыми, завалов не наблюдается, что говорит о корректной калибровке стола и стабильном температурном режиме.

На гранях видна лёгкая полосатость, особенно на стороне с буквой X. Это можно отнести к характерным артефактам PLA при печати на высоких скоростях, которые принтер держит даже без подстройки. На букве Z заметна тонкая ниточка, типичная «паутина» от ретракта, но её немного и для стокового профиля результат можно считать показательным.

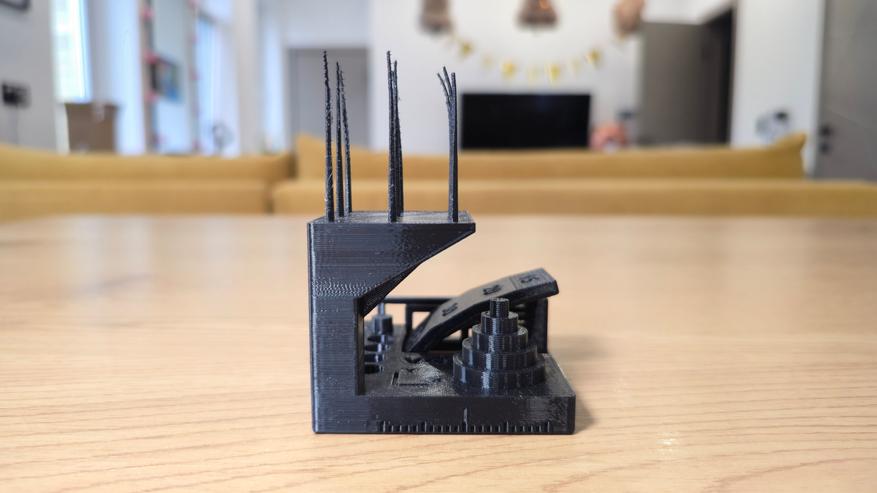

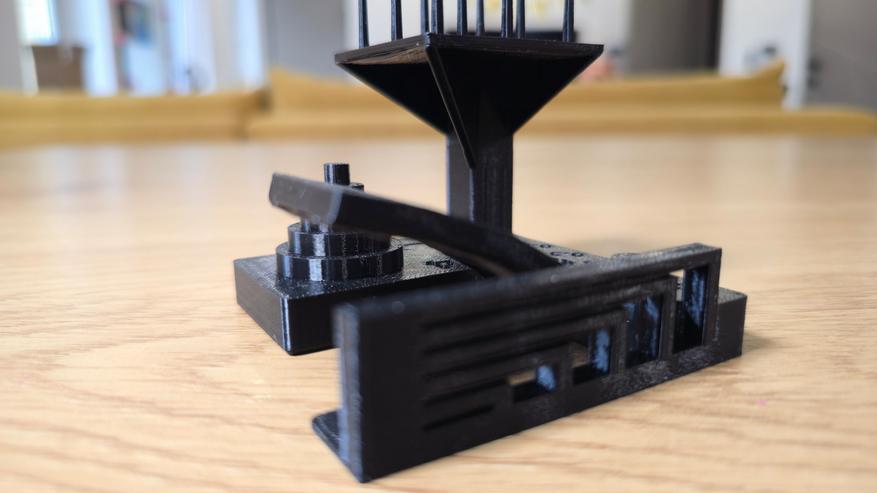

Вторая тестовая модель — классический All In One тест, где в одной детали собраны навесы, мосты, шпили, отверстия и градации размеров. Печать выполнялась вновь на PLA, с базовыми настройками, без изменения параметров ретракта или обдува.

По общей геометрии видно, что вертикальные поверхности получились ровными, слои легли достаточно аккуратно. Буквы и мелкие элементы читаемы, грани имеют чёткие очертания. Лестница с уменьшением размеров показывает, что принтер способен выдерживать достаточно тонкие перемычки без расслоений.

Навесы отпечатаны вплоть до критических углов, при этом кромка остаётся относительно чистой. На мостах заметно лёгкое провисание, но они сохранили целостность и не разрушились. Шпили получились с характерной паутинкой, что объясняется отсутствием подстройки параметров ретракта. После печати я попробовал убрать тонкие нити бытовым феном, но поток воздуха оказался слишком сильным, и часть шпилей повело. На фото видно, что они наклонены — это не дефект печати, а результат постобработки.

Отдельно стоит отметить отверстия и каналы: они сформированы, но края требуют небольшой доработки. На нижних гранях присутствует легкая шероховатость, что типично для печати без подгонки температурного профиля.

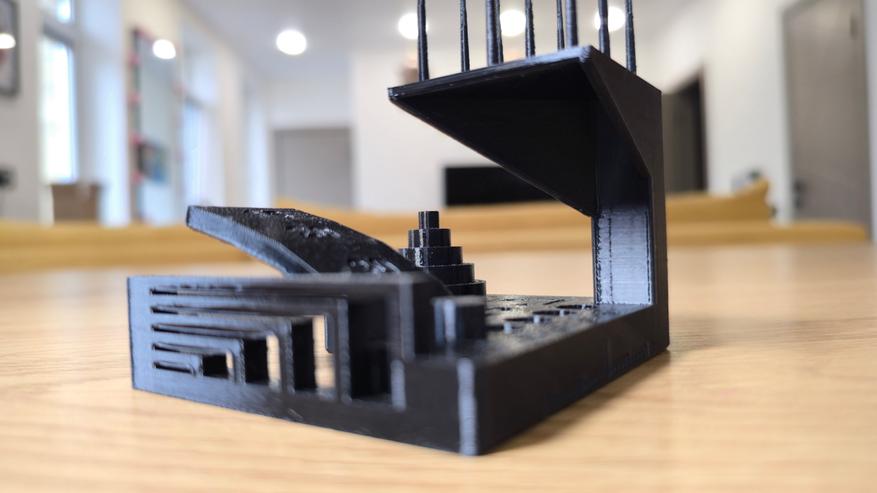

Далее идет уже более сложный куб. На нем одновременно видны и сквозное отверстие, и плоские поверхности, и гравировка. Печать шла на стоковом профиле PLA, без изменений в слайсере.

Первое, на что обращает внимание, внутренний канал. Он ровный, стенки симметричные, круглая форма сохранена. Легкие наплывы по краю отверстия присутствуют, но они минимальные и не мешают восприятию. На других принтерах без настроек такая геометрия часто уходит в овал, здесь этого не произошло.

Грани корпуса получились чистые, с читаемой текстурой слоев. На гравировке буквы и логотип различимы, глубина выемки сохранена, углы внутри символов не заплыли. Это показатель точности подачи и стабильной работы по периметру.

На торцах видны мелкие неровности, особенно в местах смены слоя, но они не критичны. Поверхность в целом выглядит однородно, без сильных колебаний по высоте.

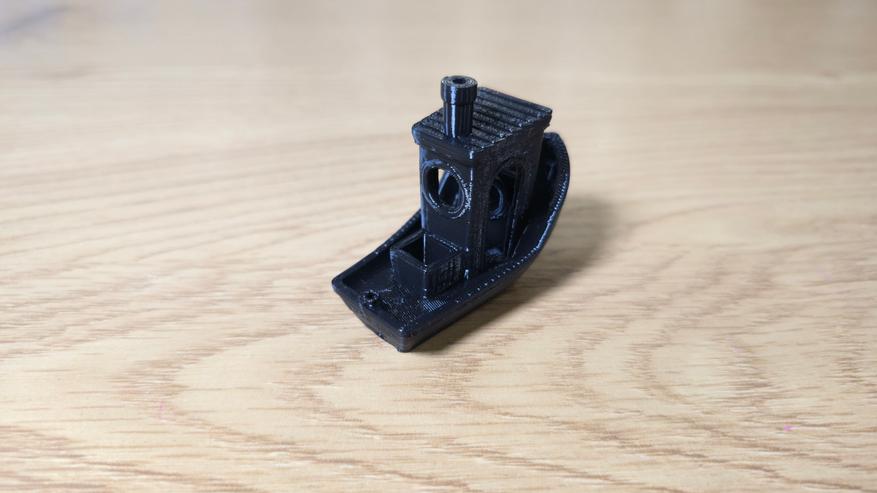

Следом я также распечатал классическую модель Benchy. Это своего рода эталон для проверки принтера, так как в ней собрано сразу несколько сложных элементов: изгибы, окна, отверстия, ровные плоскости и наклонные поверхности.

Корпус лодки вышел аккуратным: слои заметны, но укладываются ровно, без смещений или пропусков. Носовая часть получилась плавной, геометрия не уехала, никаких расслоений нет. На бортах заметны кольцевые следы слоев, но они равномерные — дефектов от пропусков подачи не наблюдается.

Круглые окна в носовой и центральной части сформированы ровно, края не смазаны. Видно, что внутренняя поверхность отверстий осталась чистой, без наплывов и без нитей. С трубой ситуация схожая: она печаталась в вертикаль, и виден аккуратный цилиндр, хотя при ближайшем рассмотрении есть легкая шероховатость, что типично для стоковых профилей без дополнительной калибровки.

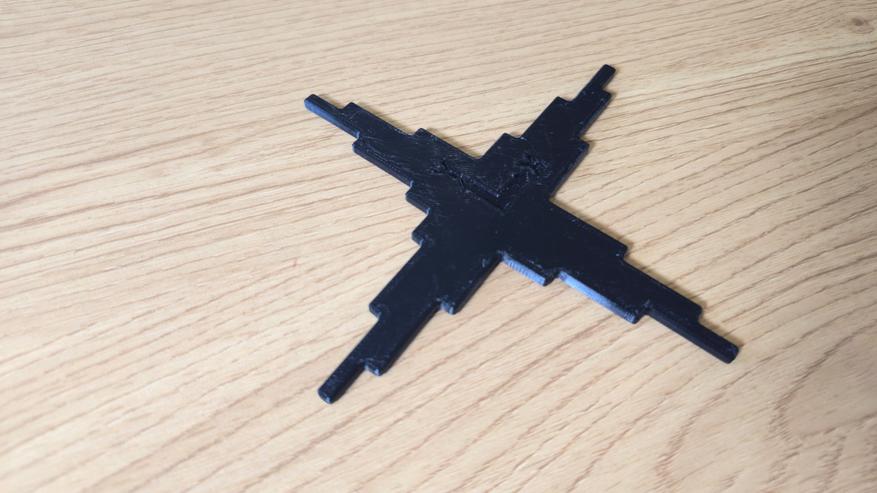

Очередная тестовая модель с изгибающимися дугами предназначена для проверки способности принтера печатать нависающие и постепенно увеличивающиеся углы без поддержки. Несмотря на то, что филамент закончился и верхние слои не были завершены, итоговый результат даёт понимание о работе устройства. Боковые поверхности получились довольно ровными, слои легли последовательно, без явных пропусков или перекосов. На изгибах заметна легкая паутинка и тонкие нити, что характерно для печати без дополнительной калибровки ретракта.

Цифровые отметки по высоте дуг читаются, даже на участках с большим наклоном, что говорит о корректной подаче материала и стабильном перемещении экструдера. Отсутствие допечатанных верхних слоёв не мешает оценить геометрию: дуги сформировались плавными, без обрыва линии.

Потом я попробовал распечатать декоративную модель — кошку с пустотами внутри. Фигура достаточно детализированная, с плавными переходами и тонкими элементами. Принтер справился с формой: видны аккуратные контуры, ровные слои, без явных пропусков или деформаций. Все линии, которые идут по изгибам корпуса, легли равномерно, без смещения.

Сразу после печати модель выглядела довольно чисто, но мне захотелось убрать мелкие нити и шероховатости, поэтому я решил пройтись по поверхности газовой горелкой. И вот здесь я перестарался. Температура оказалась выше, чем нужно, и часть слоев буквально поплыла. Особенно это видно на морде и на боковых линиях — контур местами смазался. В итоге эффект обработки оказался обратным: вместо сглаживания появился легкий «подплавленный» рисунок. Хороший урок — такие вещи лучше делать аккуратно, короткими касаниями и слабым пламенем.

Если смотреть на печать до обработки, то результат вполне достойный для стоковых настроек: модель ровная, без перекосов, вся геометрия сохранилась. Сам пластик держит форму хорошо, только тонкие усы и кончики ушей требуют дополнительного внимания при постобработке.

Отдельно я сделал еще один цикл печати на объемной модели фигурки ведьмака. На таких примерах лучше всего проявляется реальное качество устройства, так как здесь много сложных поверхностей, мелких элементов и перепадов высоты.

Форма получилась цельной, слои уложены ровно и достаточно предсказуемо. Даже в областях с фактурными деталями, например, на наплечниках или плетении доспеха, принтер сохранил рисунок, не допуская расплывов. При этом видно, что базовые заводские профили слайсера выставлены с упором на надежность, а не на агрессивную скорость. Печать заняла довольно много времени, но результат оказался хорошим.

Некоторые мелкие огрехи есть: местами видны швы на цилиндрических элементах, заметна легкая ступенчатость на лицевой части и несколько нитей в области волос. Все это типично для PLA и стоковых настроек, особенно без калибровки ретракта под конкретную партию пластика. Тем не менее фигура смотрится аккуратно, а структурные детали вроде ремней и подвесов прорисованы четко.

Для проверки геометрической точности я выбрал тестовую модель с большим количеством ступенчатых элементов и заранее известными размерами. Это удобный способ сразу отследить, как ведет себя принтер по всем трём осям — X, Y и Z. В процессе замеров оказалось, что отклонения практически отсутствуют. Все проверенные участки укладывались в диапазон от 0.03 до 0.07 мм.

На первый взгляд может показаться, что такие цифры не имеют большого значения, но на практике именно они и определяют, насколько точно можно собирать детали без подгонки. Если одна из осей начинает «плыть», отверстия получаются овальными, а поверхности — с искажением. Здесь этого нет: по сути, каждая грань совпала с заданной величиной, разница оказалась в пределах сотых долей миллиметра.

Я проверял не только базовые размеры, но и более мелкие участки, где обычно проявляются ошибки калибровки или механических узлов. Даже там картина сохранялась ровной, никаких завалов или сдвигов. Особенно важно, что по оси Z не наблюдается накопления ошибки: слои укладываются равномерно, без смещения и постепенного ухода в сторону. Это значит, что даже при высокой модели точность не «уплывет».

С практической точки зрения это можно назвать почти идеальной настройкой из коробки. Для декоративных моделей такой запас точности, конечно, избыточен, но если речь идет о корпусных элементах, защёлках, механизмах или прототипах, то допуски в 0.03-0.07 мм позволяют собирать детали без лишних усилий. Чаще всего такие величины компенсируют усадку пластика и помогают добиться плотной, но не тугой посадки.

По сути, тест показал, что принтер одинаково стабилен по всем направлениям. Это не всегда встречается, потому что даже на новых устройствах бывает разница между X и Y. Детали не садятся ровно, и приходится вручную корректировать коэффициенты. В данном случае коррекции не потребовалось: результат можно назвать близким к эталонному для FDM-печати.

В завершение я решил напечатать сборную модель «унитаза для кисточек». Это не просто декоративная вещь. В внутрь наливается вода, и получается емкость для промывки кистей при рисовании. Заказ, как ни странно, пришел от сына, и получилось вполне функционально.

Печать выполнялась белым SBS-пластиком. Модель достаточно крупная, состояла из нескольких деталей, которые после сборки образуют единый корпус. В процессе хорошо видно, как принтер справляется с ровными стенками, плавными радиусами и сопряжениями элементов. Стыки крышки и чаши аккуратно совпадают, без видимых зазоров, что говорит о точности механики.

Белый SBS оказался кстати — на нем особенно заметны слои и переходы, но и здесь поверхность выглядит предсказуемо: нет перепадов по высоте или смещений. В местах с небольшими перепадами геометрии слои ложатся равномерно, резких дефектов не видно.

Эта печать показала еще один момент: даже в стандартных настройках устройство готово работать с более «капризным» пластиком и при этом выдавать хороший результат. А сам «унитаз для кисточек» теперь занял свое место на рабочем столе сына — как практичная и, надо признать, довольно необычная вещь.

Заключение

Если подытожить результаты всех проведенных тестов, то можно говорить о том, что QIDI Q2 хорошо держит размеры, и это подтвердилось не на одной-двух простых фигурах, а на множестве разноплановых моделей: от кубов и тестовых образцов до фигурок и крупных декоративных изделий. Даже без тонкой подстройки параметры укладываются в сотые доли миллиметра, а это значит, что устройство уверенно справится не только с визуальными объектами, но и с деталями, где важна точность посадки.

По качеству поверхности и геометрии видно, что производитель сделал упор именно на надежность и качество печати. Где-то, конечно, остаются нюансы вроде нитей или шероховатостей, но это уже особенности конкретного пластика и стоковых профилей, а не проблемы самого принтера.

Сценариев применения получается немало: кто-то ограничится печатью игрушек или сувениров, а кто-то сможет собирать корпусные элементы, оснастку или мелкие механизмы. Для хобби этого более чем достаточно, а для прототипирования или учебных задач устройство тоже подходит, причем без лишних танцев с настройкой.

Если рассматривать вопрос покупки, то здесь многое зависит от ожиданий. Тем, кто ищет максимально простую и стабильную машину «из коробки», этот вариант вполне подходит. Любителям кастомизации тоже будет где разгуляться. Но, результаты из коробки уже говорят сами за себя. В общем, если вас заинтересовал

Qidi Q2, узнать его актуальную стоимость можно здесь.

5 комментариев

Добавить комментарий

Вы в своём уме вообще? Или характеристики проверить перед выпуском поста религия не позволяет?

Добавить комментарий