Как проблемы с коррозией на Трансаляскинском нефтепроводе помогли найти более совершенные способы защиты от ржавчины

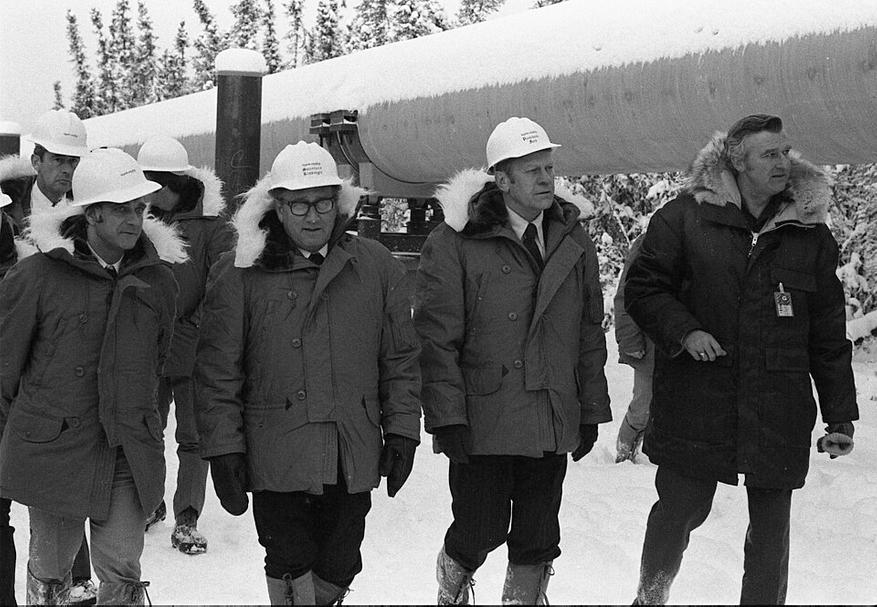

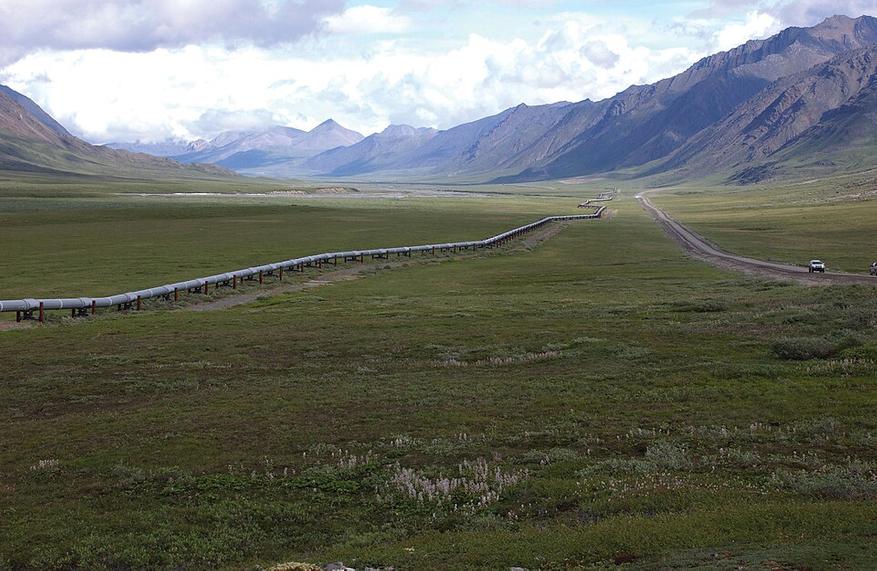

Трансаляскинский трубопровод, введённый в эксплуатацию в 1977 году, остаётся одной из самых сложных инженерных конструкций в истории нефтяной промышленности. 1300-километровый трубопровод диаметром 1,2 м транспортирует горячую нефть из месторождений Прадхо-Бей на северном склоне Аляски до порта Валдиз.

Трубопровод строили в максимально сжатые сроки, и инженеры предусмотрели практически всё, чтобы он работал в течение десятилетий без серьёзных сбоев. Но нефть переносит воду, сероводород, углекислый газ и соли, а это классическая агрессивная среда для электрохимической коррозии.

Со временем в низкопоточных зонах, тупиковых участках и пространствах между трубой и кожухом дорог стала скапливаться влага, а внешнее покрытие местами стало отслаиваться или повреждаться во время эксплуатации. Бактериальная коррозия только усиливала разрушение в условиях низкого содержания специальных веществ (ингибиторов), останавливающих этот процесс. В итоге коррозия стала одной из главных угроз для целостности нефтепровода.

Уже в конце 1980-х годов инспекции с помощью «умных свиней» (так называют диагностических роботов для проверки трубопроводов) выявили первые серьёзные участки коррозии на внутренней и внешней поверхностях трубы, сотни локальных зон коррозии угрожали целостности стенок.

В 1990 году оператор трубопровода, компания Alyeska Pipeline Service Company, была вынуждена объявить о необходимости масштабных ремонтных работ. Проблема оказалась настолько острой, что в СМИ появились оценки, что на борьбу с коррозией и замену участков может уйти до 1 миллиарда долларов.

Именно необходимость защитить трубопровод подтолкнула к интенсивному развитию и внедрению новых поколений защитных химических составов. С начала 1990-х годов на трубопроводе стали широко применять водорастворимые антикоррозионные добавки, часто в комбинации с ингибиторами отложения солей, биоцидами (против сульфатвосстанавливающих бактерий) и поглотителями кислорода.

Такие составы дозировались непосредственно в поток нефти для защиты внутренней поверхности, а также использовались для обработки мёртвых зон и резервного оборудования. Одним из лидеров в поставке таких решений для нефтепровода стала компания Cortec Corporation, ведущий производитель антикоррозионных материалов.

Параллельно совершенствовались контактные и парофазные (летучие) ингибиторы, которые создают на металле защитный молекулярный слой даже в труднодоступных местах. Эти технологии, отработанные и доказавшие свою эффективность на аляскинском трубопроводе, позже перекочевали и в другие отрасли, такие как судостроение, автомобилестроение, хранение металлоконструкций, военная техника.

Благодаря жёстким требованиям к надёжности аляскинской нефтяной ветки, регулярным инспекциям и постоянному мониторингу, были отработаны самые стойкие комбинации ингибиторов, способные сохранять эффективность в течение длительного времени в экстремальных условиях. Именно аляскинский опыт показал, что одного лишь внешнего покрытия недостаточно. Нужна комплексная стратегия: покрытие + ингибиторы в потоке + парофазная защита + биоциды.

Сегодня, спустя почти 50 лет после запуска трубопровода, он остаётся одним из самых надёжно защищённых от коррозии объектов в мире. Проблемы 1980-1990-х годов не исчезли полностью, но они заставили индустрию создать и довести до совершенства средства, которые сейчас считаются одними из лучших в мире по длительности и надёжности защиты металла от ржавчины.

В итоге ржавчина на Трансаляскинском нефтепроводе стала не катастрофой, а мощным стимулом для появления более эффективных технологий антикоррозионной защиты, которыми пользуются до сих пор. Многие продукты и протоколы, которые сегодня продают как «лучшее средство против ржавчины», были отработаны, проверены и доработаны именно на этом 1300-километровом полигоне в условиях вечной мерзлоты и -50 °C.

Источник: commons.wikimedia.org

0 комментариев

Добавить комментарий

Добавить комментарий