Когда я собирался в Ирландию на экскурсию на завод Intel, я всерьез задумался: а что я знаю об этой стране? И понял, что кроме чудесного темного пива Guinness (хотя любителем пива меня никак не назовешь), ирландской арфы и трилистника я больше об этой стране не знаю ничего. Перед отъездом я примерно представляю, что ждать от каждой поездки, но Ирландия заинтриговала меня задолго до вылета на этот остров. Особенно когда я узнал о менее чем 4 миллионном населении во всей стране. В одной Москве только ежедневно суетится 12 миллионов народу! Так почему же Intel выбрал именно эту страну для своего новейшего завода? Забегая вперед скажу, что на все эти вопросы я получил ответ на первой же презентации, и мне все стало ясно с первых же слайдов.

Провожала меня Москва не ласково. Честно говоря, еще управляя своей машиной ранним утром и наблюдая небывалое обилие снега и непрекращающийся снегопад, я уже морально приготовился к тому, что ответов о загадочной Ирландии мне так и не получить. Шипованная резина и сто диких лошадей под капотом автомобиля еле справлялись со снежными заносами на дорогах, а уж о «лётной погоде» и вовсе можно было забыть. Вид заснеженного лайнера SWISS прибавил уверенности в грядущем провале миссии.

Тем не менее, несмотря на непрекращающееся ненастье, через некоторое время объявили посадку. Самолет кидало из стороны в сторону по взлетной полосе, борт дрожал и гудел от сопротивления встречного потока ветра, но самолет взмыл ввысь и направился в страну темного пива. Я всегда думал, что безумие взлетов и посадок в нелетную погоду — это удел только русских летчиков, предки которых придумали «таран»… Должен признать — швейцарцы умеют делать не только сыр, часы, а также хранить деньги наших олигархов, но еще и летать…

Томительное ожидание пересадки в Цюрихе, короткий перелет в Дублин, и вот я в Ирландии. Встречающий меня сотрудник Intel проводил до автомобиля, и рука по привычке потянулась к ручке правой передней двери Volvo, где должно было располагаться пассажирское место. Увидев руль и улыбку водителя сразу вспомнил о праворульности японских и английских авто… Недолгое путешествие на машине, мы оставили где-то слева невысокий город Дублин и вот уже незаметно вкатились в Leixlip. Именно вкатились, потому как на асфальте прямо на проезжей части было написано устрашающее «Deadly Slow». «Leixlip — настоящая родина Guinness» — так значилось на щите при въезде в город.

«И здесь производятся сердца большинства компьютеров?» — робко поинтересовался я у водителя. Словоохотливый ирландец лишь только улыбнулся и свернул на небольшую дорожку. Проехав несколько минут передо мной открылось впечатляющее зрелище: среди зеленых полей (несмотря на зимнее время года) и обилия деревьев, раскинулся огромный завод HP. «Заводы Intel как минимум не меньше, но Вы их увидите завтра» — все с той же улыбкой и на достаточно быстром и специфичном английском говорил мой проводник.

Следующим утром микроавтобус подобрал меня и некоторых других журналистов из разных стран и помчал в сторону владений компании Intel. Проезжая мимо больших зданий с редкими окнами не сразу было понятно, что мы находимся уже на территории заводского комплекса. Большие паркинги, аккуратные газоны, достаточно чистый воздух — территория торгового мега-центра, но никак не завода. Если бы не большая вывеска с логотипом Intel, то мы бы так и оставались в неведении, куда нас уже как минут пять назад завезли.

Войдя в здание нас пересчитали как дошколят и каждому повесили бэйджи «Visitor», строго-настрого запретив отходить далее чем на метр от впереди идущего человека. Правда, так как этим «впереди идущим» человеком был коллега из Компьютерры, мы регулярно отбивались от стайки журналистов, пытаясь выискать что-то более интересное, нежели нам хотели показать и рассказать.

А еще Intel делает ёлки…

Удивительно, но факт: первое производственное помещение, которое повстречалось на нашем пути, была не лаборатория или инжиниринговый отдел, а… столовая. И это правильно! Хорошенько не подкрепившись делать процессоры нельзя.

Пройдя в лекционную комнату, мы, удобно расположившись, стали ожидать, собственно, докладчика. Вошедший в комнату мужчина зрелых лет в модном костюме, но с рюкзаком на плечах (что весьма контрастировало с костюмом), произвел впечатление запоздавшего коллеги-журналиста. Тем не менее — это был он, Тревор Холмс (Trevor Holmes), менеджер по связям с общественностью Intel Ireland.

В первых же слайдах он ответил на большинство вопросов, которые роились в моей голове. Почему Intel расположили свой завод в Ирландии?

- стабильная экономическая ситуация в стране

- благоприятное налогообложение

- благоприятная политическая обстановка

- членство Ирландии в Европейском Союзе

- высокообразованные молодые специалисты

- отлаженные системы снабжения и коммуникаций

Данные аспекты оценили не только Intel и вышеупомянутая компания HP, но также и Sun, Motorola, Creative, Xerox, 3Com, IBM, Dell, Lucent, Ericsson, Siemens, Philips, Microsoft, и многие другие. Впечатляет, правда? Мне кажется, что весьма. Имена весьма звучные и именитые, но тем не менее о том, что на Тайване много заводов, производящих компьютерные компоненты мы знаем, а то что другой остров, но в Европе, расположил заводов немногим меньше, мало кто знает.

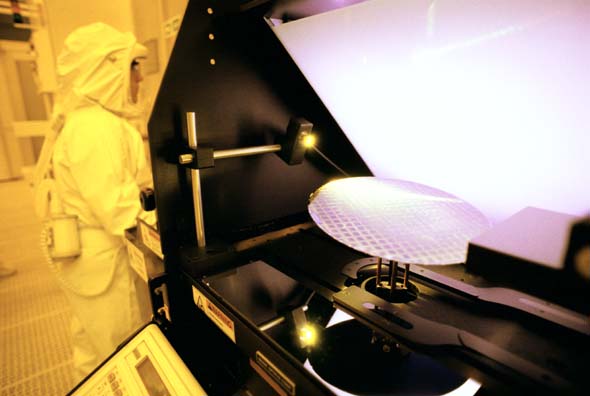

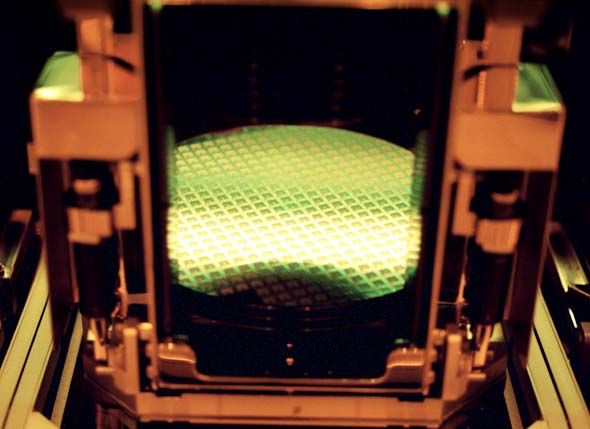

Переходя непосредственно к фабрике Fab24 Тревор отметил, что в неё было инвестировано более 5 миллиардов долларов. Решение о строительстве на месте бывшей местной коневодческой фермы площадью 150 га основных мощностей было принято в 1989 г., а уже год спустя начат выпуск материнских плат и систем. В настоящее время здесь располагаются два действующих полупроводниковых завода Fab 14 и Fab 10, объединенных в общую структурную единицу Ireland Fab Operations (IFO, 130 тыс. кв. м общей площади, 13 тыс. кв. м — чистые помещения Class 1, воздух в которых в 1000 раз чище, чем в медицинской операционной) — на них производятся кристаллы процессоров Pentium 4 по 0,18-микронной технологии, а также чипсеты (технология 0,25 мкм). В июне 2000 г. Intel впервые анонсировала строительство на территории IFO новой фабрики Fab 24 (52 тыс. кв. м, 15 тыс. кв. м чистых помещений, ориентировочная стоимость — более 2 млрд. долл., количество новых рабочих мест — 1000), которая начала выпуск продукции в 2003 г. с использованием 300-миллиметровых кремниевых пластин по 0,13-микронной технологии. К концу 2000 г. суммарные инвестиции Intel в этот проект превысили 3,3 млрд. долл, а количество работающих здесь сотрудников компании сейчас составляет порядка 3300 чел.

Сама же фабрика производит, говоря простым языком, пластины с транзисторами. Стоит немного пояснить, что такое «транзистор» в современном его понимании. (Я осознаю, тот факт, что большинству нашей аудитории не надо разъяснять терминологию, но мне бы все же хотелось, чтобы материал был бы интересен и тем людям, которые ранее не вдавались в особенности техпроцесса и производства процессоров вообще).

Говоря простым языком, современный процессор состоит из миллионов транзисторов, чем меньше размер которых, тем большее количество их размещается на определенной площади кремниевой подложки.

Транзистор, изобретенный в 1948 году в лабораториях корпорации Bell, позволил создавать компьютер из малоразмерных электронных схем, монтировавшихся первоначально на печатных платах, а позднее – непосредственно на кремниевой подложке. Революционная суть транзистора – в его малых размерах. Объединение большого числа таких транзисторов на единой подложке позволило создавать отдельные функциональные узлы, процессоры и даже законченные интегрированные устройства. Одновременно с этим, уменьшались габариты вычислительных машин и возрастала их вычислительная мощность.

Процессор i8088, родоначальник большинства процессоров для персональных компьютеров, состоял из 29 тысяч транзисторов, производился по 3-микронной технологии и имел общую площадь подложки 33мм2. Для сравнения, процессор Pentium 4, произведенный по 0,18-микронной техпроцессу, состоит из 42 млн. транзисторов и имеет площадь, равную 217мм2. Матрица процессора Р4 имеет в 1400 раз больше транзисторов, чем у процессора 8088, однако площадь поверхности его ядра только в 7 раз больше размера ядра 8088!

На квадратной кремниевой пластинке строят схему из миллионов транзисторов, при этом их расположение и соединения между ними должны быть разработаны заранее и с предельной тщательностью. Каждый транзистор в схеме выполняет определенную функцию, группа транзисторов комбинируется таким образом, чтобы реализовать определенный элемент схемы. Разработчик должен также учитывать назначение данного кристалла. Структура процессора, выполняющего команды, будет отличаться от интегральной схемы памяти, которая хранит данные. Поскольку современные микропроцессоры имеют очень сложную структуру, их разработка ведется с помощью компьютера.

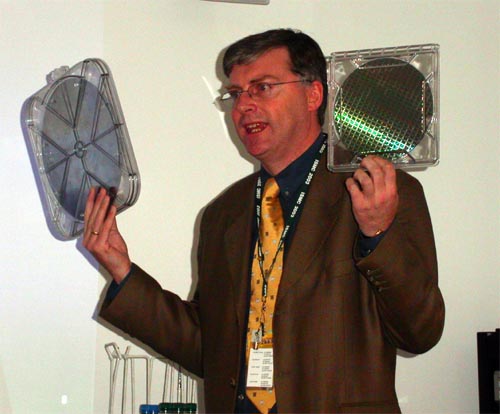

После этого производится непосредственно сама кремниевая пластина. Базовым материалом для построения интегральной схемы выбран кристалл кремния, одного из самых распространенных на земле элементов с естественными свойствами полупроводника. Для производства микропроцессора выделенный из кварца кремний подвергается химической обработке. Из полученного в результате 100-процентного кремния путем переплавки формируют цилиндрический слиток, который затем разрезается на пластины толщиной менее миллиметра. Пластина полируется до тех пор, пока не будет получена абсолютно гладкая, зеркальная поверхность. Кремниевые пластины, ранее имели диаметр 200 мм, однако уже сейчас за стандарт взят диаметр 300 мм. Поскольку на одной пластине размещаются сотни микропроцессоров, увеличение диаметра позволяет увеличить число схем, которые производятся за один раз, и, следовательно, снижает себестоимость одного процессора. Использование 300-миллиметровых заготовок позволит увеличить выход кристаллов на одну пластину на 240% по сравнению с 200-миллиметровыми, на 30% понизить стоимость, на 40% сократить количество необходимой энергии и воды и на 50% — трудозатраты при изготовлении одного кристалла.

Более того — Intel активно сокращает производство 200 мм. пластин и осуществляет переход на более совершенную технологию. Так Fab12, расположенная в Чендлере, штат Аризона и в настоящее время выпускающая чипы на 200 мм пластинах, закроется на переоборудование в конце первого – начале второго кварталов 2004 года.

Основная цель переоборудования фабрики – запуск производства на 300 мм кремневых пластинах. Предварительно стоимость переоборудования фабрики оценивается примерно в $2 млрд., запуск производственного цикла на новом оборудовании ожидается ближе к концу 2005 года. По словам представителя Intel, Джин Форбис (Jeanne Forbis), окончательная дата закрытия фабрики на переоборудование еще будет уточняться, все зависит от спроса на выпускаемую ныне продукцию.

Уже сейчас часть работников Fab12 проходит цикл переобучения на фабриках компании в Ирландии и Орегоне. К моменту открытия переоборудованной Fab12 на ней будет трудиться до тысячи сотрудников, прошедших курс переобучения (от двух недель до года) на других фабриках.

Обновленная Fab 12 станет пятой фабрикой Intel, работающей с 300 мм пластинами. Всего же в настоящее время во всем мире насчитывается 11 фабрик Intel, занимающихся выпуском полупроводников, а также шесть предприятий по сборке и тестированию чипов.

Более половины из 78,7 тысяч работников Intel трудятся в подразделении Intel Technology Manufacturing Group. Предприятия Intel расположены в 15 производственных зонах по всему миру. На территории США таковыми являются:

- Чендлер, штат Аризона

- Санта Клара, штат Калифорния

- Колорадо Спрингс, штат Колорадо

- Хадсон, штат Массачусетс

- Рио-Ранчо, штат Нью-Мексико

- Хиллсборо, штат Орегон

- Дюпон, штат Вашингтон

Производственные зоны Intel вне США расположены:

- Шанхай, Китай

- Сан-Хосе, Коста-Рика

- Лекслип, Ирландия

- Иерусалим, Израиль

- Кирьят-Гат, Израиль

- Кулим, Малайзия

- Пенанг, Малайзия

- Кавите, Филиппины

В настоящее время шесть фабрик Intel выпускают продукцию с нормами 0,13 мкм техпроцесса. Ими являются:

- Fab 22 — Чендлер, штат Аризона

- D2 — Санта Клара, штат Калифорния

- Fab 17 — Хадсон, штат Массачусетс

- Fab11/11X — Рио-Ранчо, штат Нью-Мексико

- D1C и Fab 20 — Хиллсборо, штат Орегон

К концу 2005 года Intel намерена ввести в строй пять фабрик по выпуску 300 мм кремниевых пластин. В настоящее время с такими пластинами работают две фабрики компании — D1C и Fab 11X.

Для сравнения Тревор взял обе пластины и наглядно продемонстрировал их размер.

Улучшение технологии производства микропроцессоров позволило значительно повысить их тактовую частоту. Каждое новое поколение процессоров имеет более низкое напряжение питания и меньшие токи, что способствует уменьшению выделяемого ими тепла. Но самым главным достижением является то, что при уменьшении нормы технологического процесса можно значительно увеличить количество транзисторов на одном кристалле. Большее количество транзисторов, входящих в состав процессора, позволяет усовершенствовать архитектуру процессора с целью достижения еще большей производительности. Даже разрядность процессоров очень быстро увеличилась с 4 в первом процессоре до 32 в процессоре i386.

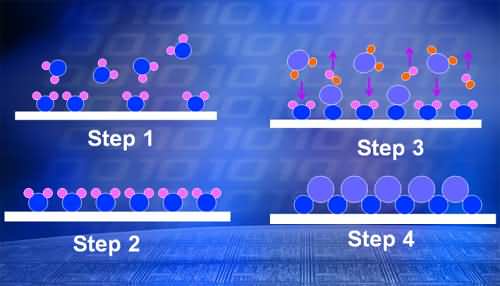

После того как подготовлена кремниевая пластина, начинается непосредственно процесс создания интегральной схемы. Транзисторы и соединения между ними реализуются за несколько базовых этапов, последовательность которых повторяется множество раз. Сегодняшние микропроцессоры — весьма сложные и включают более 20 уровней, и для их создания требуется предпринять порядка 350 производственных шагов.

Прежде всего над кремниевой основой чипа создается уровень изолятора — двуокись кремния. Для этого пластина помещается в специальную печь, в которой на ее поверхности наращивается тонкий слой изолятора. Затем пластина подготавливается к первому наложению шаблона схемы. С помощью специальной машины поверхность пластины равномерно покрывается светочувствительным полимерным веществом, которое под действием ультрафиолетовых лучей приобретает способность растворяться.

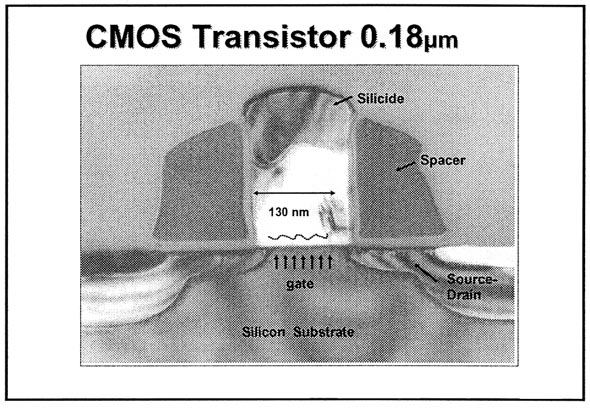

Кстати говоря, схемные элементы, изготовленные по 0,13 мкм процессу, составляют одну тысячную толщины человеческого волоса (в технологии 0,18 мкм — лишь 1/600) — это позволяет вместить в каждый кристалл большее количество более быстродействующих транзисторов, что, естественно, сулит рост производительности чипов при меньших энергопотреблении и себестоимости.

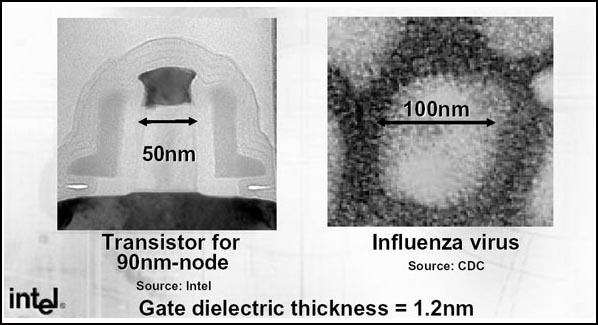

Так выглядит сам транзистор, произведенный по 0,18 мкм техпроцессу:

Сегодня Intel освоили 90 нм техпроцесс изготовления транзисторов. Когда размер так называемого «затвора» (gate) меньше диаметра человеческого волоса в 2000 раз, или меньше размера вируса гриппа (influenza virus) в два раза. Тут я не удержусь, угожу Тревору и воскликну американское: «WOW!»

Именно такие транзисторы будут производиться на заводе Fab24 в Лекслипе уже начиная с первого квартала 2004 года.

Так, например, выглядят ядра Prescott и Dothan, выполненных с нормами 90 нм техпроцесса.

Но не за горами уже освоение 65 нм техпроцесса! Intel расчитывают стать первой компанией, которая освоит эту технологию уже в 2005 году. Над этим процессом уже во всю работают сотрудники Intel в исследовательской лаборатории на новейшей фабрике D1D в Хилсборо, штат Орегон. обладающей самой большой среди производств Intel единой «чистой комнатой» площадью более 16 тыс. квадратных метров.

На базе нового 65-нм технологического процесса в Intel были выпущены полнофункциональные компоненты SRAM объемом 4 мегабит с чрезвычайно малым размером ячейки памяти – 0,57 мкм2. Уменьшение размера ячейки SRAM позволяет увеличить объем кэш-памяти и тем самым производительность процессоров. Каждая ячейка памяти SRAM содержит шесть транзисторов, 10 миллионов которых может поместиться на одном квадратном миллиметре, что по площади примерно сопоставимо с кончиком стержня шариковой ручки.

По словам специалистов корпорации, переход на 65-нанометровый технологический процесс позволит Intel удвоить количество транзисторов, размещаемых на одном кристалле, по сравнению с применяемыми сегодня технологиями. «Мы продолжаем 15-летнюю традицию внедрения раз в два года производственного процесса нового поколения. В действительности прошло всего 20 месяцев с момента, когда мы сообщили о построении полнофункциональных компонентов SRAM на базе 90 нм процесса, который сегодня внедряется в производство, — заявил доктор Сунлинь Чжоу (Sunlin Chou), старший вице-президент и генеральный менеджер подразделения Intel Technology and Manufacturing Group. — Новый 65-нм процесс позволит нам выпускать более совершенную продукцию с меньшими затратами, внедряя новые технологии и продлевая действие закона Мура».

Необходимо также отметить, что собственное подразделение корпорации Intel по изготовлению литографических масок сыграло ключевую роль в создании усовершенствованных масок, позволивших применить сегодняшнее литографическое оборудование, работающее на длине волны 193 нм, для 65-нм технологического процесса. Корпорация планирует сохранить в новом технологическом процессе существующее литографическое оборудование с рабочей длиной волны 193 нм и 248 нм, применяемое сегодня в 90-нм процессе, а также установить ряд усовершенствованных установок с рабочей длиной волны 193 нм. Это снизит затраты на внедрение и создаст запас ресурсов для быстрого наращивания производства. Начиная с 2005 года, технологический процесс с проектной нормой 65 нм планируется внедрить в массовое производство на заводе D1D и затем перенести на другие заводы, работающие с 300-миллиметровыми подложками.

Освоение же 32 нм техпроцесса запланировано Intel на 2009 год.

Но не только усовершенствованию норм техпроцесса уделяется внимания в исследовательских лабораториях Intel. Так, специалистам компании удалось совершить существенный прорыв в использовании новых материалов для производства чипов. Согласно этому заявлению, использование новых материалов позволит значительно сократить утечки тока, а значит значительным образом снизить энергопотребление микросхем и их тепловыделение.

Итак, уже в 2007 году Intel намерена начать использование специальных high-k диэлектриков в затворах транзисторных переходов, что, по мнению специалистов, позволит снизить утечки тока как минимум в 100 раз! Согласно известному Закону Мура, количество транзисторов в процессорах к тому времени вполне может приблизиться к 1 млрд. Планируется, что в 2007 году компания перейдет к нормам 45 нм техпроцесса. Именно на данном этапе привычный диоксид кремния в затворах будет заменен на пока что неназванный high-k диэлектрик. Наряду с этим, компания также планирует отойти от использования добавок поликристаллического кремния при формировании электрода затвора транзистора, и начать использование двух различных металлов, соответственно, для создания переходов в NMOS или PMOS типах транзисторов.

Суть нынешней проблемы с утечками, если обрисовать это схематически, заключается в следующем: толщина слоя диоксида кремния, применяемого нынче в затворах транзисторов в качестве диэлектрика, доведена до 5 атомов, что в свою очередь, приводит к туннелированию электронов сквозь слой окисла во «включенном» состоянии и увеличению энергопотребления. Переход к использованию high-k материалов ведет к тому, что ток, текущий по переходу во включенном состоянии, лишь незначительно превышает этот показатель в закрытом состоянии, и, соответственно, можно говорить о значительном снижении утечек.

Сам эффект снижения утечек от применения high-k окислов, как таковой, известен уже давно, однако, до сих пор ученые находятся в поиске материалов, наиболее подходящих для таких целей. Применение уже известных high-k материалов, например, оксида гафния, циркония и других обычно приводит к существенному снижению тока в канале под диэлектриком затвора, плюс, приводит к серьезным проблемам при установке порогового напряжения срабатывания затвора, особенно в транзисторах PMOS-типа.

Ожидается, что подробности о технологии применения новых high-k диэлектриках будут представлены Робертом Чоу (Robert Chau), ведущим разработчиком лаборатории Intel в Хиллсборо, Орегон, в четверг, на конференции International Gate Insulator Workshop в Токио. Презентация подробно описывает создание транзисторов NMOS и PMOS типов с физической длиной затвора порядка 80 нм и применением диэлектриков толщиной порядка 1,4 нм (14 Ангстрем).

Выйдя из комнаты, где проводилась конференция, мне удалось немного времени украдкой погулять по коридорам непроизводственной части завода. Гигантские коридоры, состоящие из рабочих «мини-офисов-кубиков» безусловно впечатляют.

Улетая из Ирландии, и наблюдая под крылом самолета множество зданий фабрик и заводов, я задавал себе вопрос, ответ на который, несмотря на всю очевидность ответа, я не могу найти уже долгое время. Доколе западные инвесторы будут опасаться вкладывать деньги в Россию? Географическое положение, обилие свободной земли, достаточное количество высокообразованных молодых кадров, готовых работать на современном производстве, казалось, бы, способствуют привлечению инвестиций в нашу страну. Но Тревор отмечал в своем докладе, что Ирландское правительство создало для IT-компаний исключительно благоприятный экономический и налоговый климат, что позволило последним развернуть широкомасштабное строительство современных производств в округе Дублина. Это, в свою очередь, говорит о посильности и несомненной эффективности подобной политики. Поймут ли это когда-либо у нас?